どうも、現場寄りのおじさんです。真空の相談で地味〜に多いのが、これ。

「到達圧は出てるのに、なんか汚れる」

「成膜の再現性が落ちた」

「分析(SEM/XPS/質量分析)で変なピークが出る」

で、だいたい犯人になりがちなのがバックストリーミング(ポンプ側の油成分や汚れが、チャンバー側に逆流してくる現象)です。

これ、気づきにくいのにダメージはデカい。今日は「何が起きてる?」「どこを直す?」「運用で防げる?」を、できるだけ分かりやすくまとめます。

バックストリーミングって何?何が困るの?

バックストリーミングはざっくり言うと、

ポンプ(主に油回転ポンプなど)由来の蒸気・ミスト・分解生成物が、排気ラインを逆向きに登って、チャンバー内に入ってくる

って現象です。

よくある悪影響

- チャンバー内壁や治具がベタつく/薄く油膜が乗る

- 成膜やエッチングの再現性が落ちる(水より厄介なことも)

- 表面分析で炭化水素系の汚染が出る

- バルブやゲージが汚れて動作不安定になったり、メンテ頻度が増える

大学・研究室だと「昨日まで取れてたデータが急に怪しい」って話に直結するし、企業だと「歩留まり・品質・立ち上げ時間」に効いてきます。地味だけど痛いんですよね。

バックストリーミングが起きやすい“典型パターン”

パターンA:油回転ポンプ(ロータリーポンプ)の“油蒸気・ミスト”

- ポンプ油が温まって蒸気圧が上がる

- ガスバラスト不使用・油劣化・水分混入で状態が悪化

- 排気ラインの構成(長い・細い・冷えてる等)で、付いたり飛んだりが増える

パターンB:ベント(大気戻し)のやり方が雑で“逆流イベント”が起きる

- 急にベントして圧力がドン!→ポンプ側から逆方向に押し返す

- 電源断・停電・緊急停止で、ポンプが止まった瞬間に吸い上げる(逆止弁が弱いと特に)

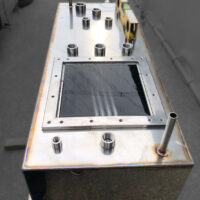

パターンC:フォアライン(粗引き側)に“トラップや逆止弁がない/効いてない”

- トラップ無しで直結(シンプル構成ほど起こりやすい)

- 逆止弁の汚れ・劣化で、止めた瞬間に戻る

まず診断:あなたの現場、どのタイプ?(簡単チェック)

見た目・ニオイ・触った感じ

- 内壁や治具がうっすらテカる、触るとぬるっとする

- ベント直後に油っぽいニオイがする(部屋の換気も要注意)

挙動のクセ

- 「到達圧は出るのに、プロセスが不安定」

- 「立ち上げ直後はマシだけど、連続運転で汚れが進む」

- 「停電や緊急停止の後に急に汚れた」

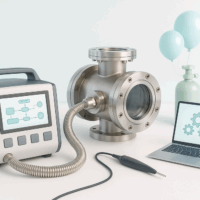

あれば強い:RGAや簡易チェック

- RGAがあれば炭化水素っぽい成分が目立つことがある(ただし解釈は慎重に)

- 簡易なら、清浄なガラス板(またはウィットネス)を一定時間入れて、薄い油膜の有無を見る

対策の全体像:効きやすい順にやる

バックストリーミング対策は、いきなり大改造しなくても、段階的に効かせられます。

- 運用で“逆流イベント”を減らす(ベントと停止手順)

- メンテで油の状態を良くする(油・フィルタ・ガスバラスト)

- トラップ・逆止弁で物理的に止める(フォアライントラップ等)

- 必要ならドライ化・構成変更(装置の目的とコスト次第)

今すぐ効く:運用で止める(ここが一番コスパ良い)

1) ベント(大気戻し)を“ゆっくり・正しい経路”で

- いきなり全開ベントは避ける(圧力ショックが逆流の引き金になりやすい)

- できれば乾燥N2で戻す(湿気も入れにくい)

- ベントラインのバルブ位置を固定化して、誰がやっても同じにする

2) 停止手順を決める(“止め方”で戻ることがある)

- ターボがある構成なら、粗引きとの連携を手順化(メーカー推奨優先)

- 停電や緊急停止時の挙動を想定して、逆止弁やバルブの状態を点検

3) “ポンプ温度が上がりすぎ”を放置しない

- 油回転ポンプは温度が上がるほど蒸気圧が上がりやすい

- 設置環境(排熱、換気、周囲温度)で差が出る

メンテで効かせる:油・ガスバラスト・フィルタ

1) 油が古い/水分を抱えてると、だいたい汚れる

- 色が濃い、にごる、匂いが強い → 要注意

- 水分混入が多い現場は、油の管理が最重要(乾燥・パージもセット)

2) ガスバラストの使い方(使う/使わないの判断)

- 水分が多い用途ではガスバラストが効くことがある

- ただし、到達圧・排気速度に影響が出るので、運用ルール化が必要

3) ミスト対策(排気側も含めて)

- 排気側のミストフィルタが詰まると、別の不具合(温度上昇など)を呼ぶ

- 「ポンプの出口が汚れてる」現場は、入口側だけじゃなく出口側も点検対象

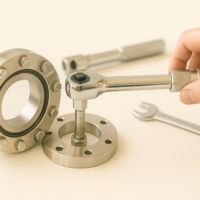

物理で止める:フォアライントラップ/バッフル/逆止弁

運用とメンテで改善しきれないなら、次は“物理的に止める”が強いです。

1) フォアライントラップ(オイルトラップ)

- 油蒸気・ミストがチャンバー側へ上がるのを抑える定番

- 入れる位置は「ポンプとチャンバーの間」。配管が長い現場ほど効果が出やすい

- ただしトラップ自体もメンテが必要(汚れたら逆効果になることも)

2) 逆止弁(アンチサックバック)

- 停電・停止時の逆流イベントを減らすのに効く

- 劣化・汚れで効かなくなるので、点検周期を決める

3) コールドトラップ(条件が合えば強い)

- 冷やして捕まえる方式は効くことがある

- ただし結露や水の持ち込みを増やすケースもあるので、設計・運用とセットで

最終手段:ドライ化(ただし“万能”ではない)

「もう油はイヤだ!」って現場は、ドライポンプ化も選択肢です。たしかに油由来の逆流は減らせることが多い。

でも、ドライでも粉・生成物・プロセスガスの反応物が問題になることもあるので、用途に合わせた選定が大事です。ここは“装置の目的・ガス・運用”で勝負が決まります。

現場で回せるチェックリスト(まずこれで改善すること多い)

- ベントは急開放していない(手順が決まっている)

- 停電・緊急停止後に汚れが増える傾向がない(逆止弁が効いている)

- ポンプ油の状態が良い(色・にごり・匂い/交換履歴あり)

- ガスバラスト運用が決まっている(使う条件が曖昧じゃない)

- フォアライントラップ導入の検討(あるならメンテ履歴あり)

- 配管が無駄に長い/細い/冷えすぎ、になっていない

- 汚れの“発生日”が追える(ログがある)

まとめ:バックストリーミングは“気づきにくいけど、対策は打てる”

バックストリーミングは、派手なアラームが鳴るわけじゃない。だからこそ、気づいたときには「なんか全体が汚れてる…」ってなりがちです。

でも、順番を間違えなければちゃんと減らせます。

- まずはベントと停止手順を整える(逆流イベントを減らす)

- 次に油と運用を整える(汚れを出しにくくする)

- 足りなければトラップ/逆止弁で物理的に止める

「うちの装置、何が原因っぽい?」って切り分けからでもOKです。構成(ポンプ種類・配管・バルブ)と症状を聞ければ、改善案を現実的な順で出します。

“うちでもできる?”と思ったら、まずは聞いてみてください!