こんにちは。今回は「半導体」「真空チャンバー」「設計」というキーワードに焦点を当て、装置設計の最適化についてお話しします。実際の現場では、こうした設計が製品の性能や信頼性に直結することが多く、ちょっとした工夫や判断が大きな差につながることも少なくありません。

この記事では、真空チャンバーの設計において注意すべきポイントや、半導体製造装置の進化に対応するための考え方を、技術者目線でわかりやすくまとめてみました。

なぜ今、真空チャンバー設計の最適化が求められるのか?

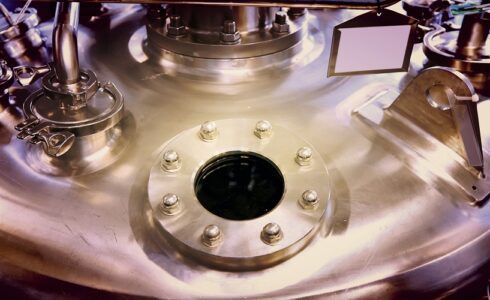

半導体分野では年々、製品の小型化・高性能化が進んでおり、それにともなって製造装置にも高い精度と安定性が求められるようになっています。その中核を担うのが真空チャンバーです。

一見、ただの箱のように見える真空チャンバーですが、その設計ひとつで、装置全体の性能や歩留まり、さらにはメンテナンス性まで大きく左右されるんです。

設計段階から最適化を図ることで、後工程の作業負荷を軽減できたり、気密性や温度分布といった要素が安定し、製品の品質をぐっと引き上げることができます。

半導体製造における真空チャンバーの役割

真空チャンバーは、半導体製造工程におけるさまざまなプロセスで使われています。たとえば、

- CVD(化学気相成長)

- スパッタリング(薄膜形成)

- エッチング(パターン形成)

といったプロセスは、いずれも気密性が求められる環境で行われるため、真空チャンバーの性能が非常に重要になります。

具体的には、以下のような性能が求められます。

- 高い気密性:リークが発生すると、プロセスガスや生成物が安定せず、歩留まり低下の原因になります。

- 熱安定性:チャンバー内部の温度が変動すると、膜厚やエッチングの均一性に影響が出ます。

- 耐腐食性:フッ素系や塩素系ガスなど、腐食性の高いガスにさらされることがあるため、素材の選定も重要です。

最適な真空チャンバー設計のためのチェックポイント

ここでは、真空チャンバー設計において押さえておきたい主要なポイントを紹介します。

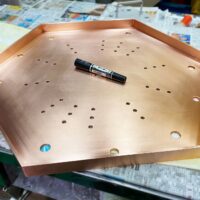

材料選定

真空チャンバーでよく使われる素材としては、

- アルミニウム:軽量で加工性に優れており、コスト面でも有利。CVDやスパッタリング装置に多く使われます。

- ステンレス(SUS304・SUS316など):耐熱性と耐腐食性に優れ、フッ素系ガスを使う装置に適しています。

- チタン:高い耐食性が必要な特殊環境で選ばれることがあります。

各素材には長所と短所がありますので、使用条件や対象プロセスに応じて選定することが重要です。

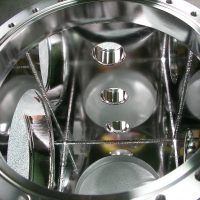

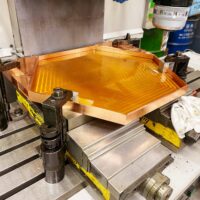

内部構造の合理化

真空チャンバー内部は、単に密閉されていれば良いというわけではありません。プロセスガスの流れや温度分布を最適化するために、構造設計にも工夫が求められます。

- 洗浄性:内部の形状が複雑すぎると洗浄が難しくなり、残留物がプロセスに悪影響を与える可能性があります。

- ガスフロー:ガスが均一に広がるよう、バッフル板やノズルの配置に工夫が必要です。

- 温度分布:加熱時に温度ムラが生じないよう、ヒーターや冷却配管の配置設計も大切なポイントです。

接合部設計

真空環境を維持するうえで、接合部の設計はとても重要です。

- フランジ接続:機器間の着脱が必要な部分にはISO規格などに対応したフランジ設計が求められます。

- Oリング溝設計:真空用Oリングの溝形状は、リークを防ぐために精密な寸法管理が必要です。

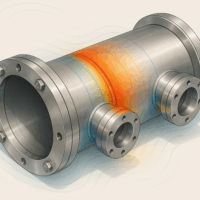

- 溶接:TIG溶接など、気密性を保つための丁寧な作業が欠かせません。溶接部はリークの起点になりやすいため、設計段階で無理のない構造を考えることが大切です。

設計ツールの活用

近年では、CAE(Computer Aided Engineering)ツールを活用したシミュレーション設計が主流になりつつあります。熱分布やガス流れ、構造変形などを事前に解析することで、より高い精度での設計が可能になります。

よくある設計課題と最適化アプローチ

設計に携わっていると、実際に次のような課題によく直面します。

熱ひずみによるリーク

加熱工程で真空チャンバーが膨張し、その影響でリークが発生してしまうケースがあります。これに対しては、材質選定の見直しや、温度変化を考慮した構造設計が有効です。

メンテナンス性が低い

いざという時に手が入らない、カバーが取り外しづらいといった設計は、現場で非常に困ります。メンテナンスのしやすさも、設計時点で織り込んでおくことが望まれます。

コンパクト化と排気性能のバランス

装置全体の小型化が求められる一方で、排気速度や真空度を犠牲にできない。そうした相反する要求に対しては、内部配管のレイアウトやバルブ配置の工夫がポイントになります。

当社の対応力とサポート体制

当社では、お客様の仕様に応じたオーダーメイド設計に対応しています。あらかじめ設計の段階から技術スタッフが関わることで、材料の選定から構造提案まで一貫したサポートが可能です。

また、真空溶接やヘリウムリークテストなどの検査・加工工程も社内で完結できる体制を整えており、図面から現物までスムーズにつなげることができます。

真空チャンバーは「ただ作るだけ」でなく、「使われる現場にフィットしてこそ」意味があるもの。製品の信頼性・再現性を高めたい方には、ぜひ設計段階からご相談いただければと思っています。

次世代の半導体製造を支えるために

真空チャンバーの設計は、半導体製造装置の性能を左右する重要な要素です。最適な設計は、品質の安定、装置の長寿命化、メンテナンスの効率化につながります。

「精密なものづくりのために、まず設計から見直したい」

「使用環境やガス種に合わせたチャンバーを作りたい」

そんなお悩みがありましたら、どうぞお気軽にご相談ください。

ご相談は、東大阪の真空屋ヒロテックへ!