どうも、おじさんです。真空の立ち上げで「ゲージは生きてるのに、圧が落ちきらない」「RGAがじわじわ下がるだけ」──それ、たぶんバーチャルリーク。実際に穴が空いてるわけじゃなくて、形状や組み方が原因で、閉じ込めた空気や溶剤が時間差で出てくる現象です。ここでは、難しい理屈は置いといて、図面に描ける対策と現場で効く検証手順を、分かりやすくまとめます。

目次

0) まず症状を見極める:実漏れ? バーチャル?

- ポンプダウンの形:最初はスッと下がるのに、途中からゆっくり“尻すぼみ”。この形は怪しい。

- RGAの様子:水や炭化水素が“だら~っ”と長引く。袋掛けやスポット吹きに場所の反応が出にくい。

- 再現性:分解清掃→再組立で結果が揺れる。形状・面当たり・締め方の要因が濃厚。

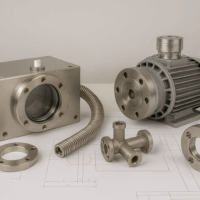

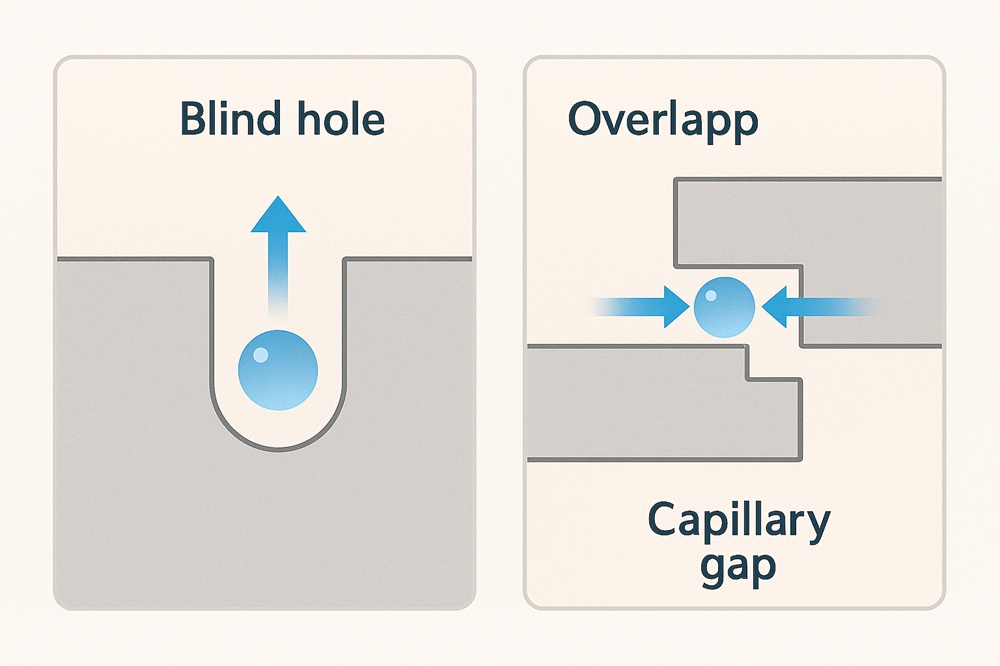

1) 盲穴(ブラインドホール)は“空気だまり”を作らない

1-1. 設計の原則

- 貫通化が最優先:通せる穴は通す。閉じた体積は作らないのが正解。

- やむを得ない盲穴:底に小さな逃げ溝や側面のベント穴を用意して、空気の逃げ道を確保。

1-2. ねじ・座ぐりの具体策(NG → OK)

- NG:ねじ先端が底を押して空気を圧し込む形/OK:タップ底に浅い逃げ+ベントスクリュー採用。

- NG:広い座ぐりの袋小路/OK:座面外周に浅い環状溝→脱気しやすく。

- NG:樹脂プラグで塞ぐ/OK:材質とベーク条件を図面で明文化(できれば金属構造で回避)。

1-3. 加工と洗浄の段取り

- 荒→ベント→仕上げの順で、最終にバリ・粉を完全除去。

- 洗浄は穴向きを意識して超音波→リンス→乾燥。残液はバーチャルリークの温床です。

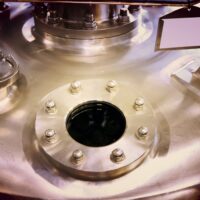

2) 重ね面(ラップジョイント)は“逃げ道”を用意

2-1. 面の貼り付き対策

- 全面密着はNG:3点支持+微小ベント溝で脱気経路を作る。

- 広い座面は同心円の浅い溝を一条。過剰に深くすると剛性が落ちるので注意。

2-2. 面品質の考え方

- 鏡面仕上げで密閉面を作らない。粗さの目標値と検査方法を図面でセット指定。

- 研磨後は必ず脱脂・乾燥。研磨剤の残りは長引くアウトガスのもと。

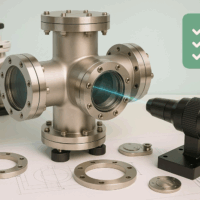

3) 毛細隙間(キャピラリ)を作らない形状に

- 角はR/Cで落とす:シャープな内角は細長い隙間になりがち。Rや面取りで“細い管”を断つ。

- 重ね長さは最小限:長~いラップは空気が抜けません。必要寸法に絞る。

- 多層シムは毛細管だらけ:位置決めピンや段付けで単枚化を検討。

4) ねじ・座面・ワッシャの“当たり”で決まる

- ベントスクリュー:ねじ自体に脱気経路。既設の置換だけで効く場面が多い。

- 溝付きワッシャ:裏面の浅い放射溝でベント。強度・座屈に影響しない範囲で。

- 座面の段付き・陥没は即アウト。平面度・平行度・検査法を明記。

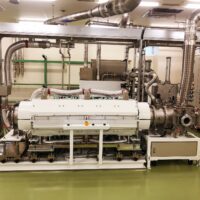

5) 溶接・ろう付け・接着で“閉じ体積”を作らない

- 連続溶接を基本に、途中で袋小路が残らないビード計画。

- 仮付けは対称・均等。裏側に閉じ空間が出るなら、事前に開口設計。

- 接着端部はテーパー。細長い毛細管形状を避ける。

6) 3Dプリント・鋳物の“微細ポーラス”に注意

- 粉末焼結・鋳物は微細孔が残ることがある。含浸や表面封止+評価をセットで計画。

- 材の採用前にRGAでアウトガス傾向を押さえると後戻りが減ります。

7) 検証プロトコル(現場で迷わない段取り)

- 初期記録:ポンプダウンカーブ・RGA・リーク試験(ゼロ点管理)を保存。

- 局所探索:袋掛け・スポット吹き・温度変化を組み合わせて“形状反応”を見る。

- 図面修正:形状起因が見えたら即修正。採番を変えて履歴を残す。

- 同条件で再試験:差分が出れば一歩前進。データは次案件の資産に。

8) 最終チェックリスト(配布用ワンシート)

- 盲穴:貫通化/逃げ溝/タップ底のベント

- 重ね面:3点支持/同心ベント溝/粗さ・検査法

- 角部:R/C処理/ラップ最小化

- ねじ:ベントスクリュー/溝付きワッシャ/座面平面度

- 接合:連続シーム/閉じ空間なし/接着端部テーパー

- 材質:3DP・鋳物の含浸/RGA初期記録

まとめ

バーチャルリークは“悪者探し”ではなく“作法”の話。盲穴は抜く、重ね面は逃がす、角は落とす。これを図面に最初から仕込んでおけば、立ち上げはグッと安定します。図面PDFいただければ、怪しい箇所に赤入れしてお返しします。

“うちでもできる?”と思ったら、まずは聞いてみてください!