こんにちは。今回は「半導体装置で使われる真空フランジ」について、実務でよくあるトラブルや設計・選定時のポイントを中心にお話ししていこうと思います。

真空フランジといえば、配管や装置の接続部として定番のパーツですが、実は「地味だけど装置性能に直結する大事な部品」なんです。

とくに半導体製造装置では、高真空化・高温化・清浄度アップなど、部品に求められる性能がどんどん厳しくなっています。その中でも、フランジの設計や選定をしっかり押さえておくことが、トラブルの未然防止につながります。

これまでの現場経験をもとに、「実際によくある失敗」や「選ぶときに迷いやすいところ」を、できるだけわかりやすくまとめました。

なぜ今、真空フランジの設計と選定が重要なのか?

ここ数年、装置トラブルのご相談をいただく中で、意外と多いのがフランジまわりの問題です。

- Oリングがうまく収まらない

- ボルト穴が合わず、現場で加工し直した

- ガスケット面がゆがんでリークが出た

など、一見すると小さなミスに見えて、実は全体の納期や性能に大きく影響することも。

特に半導体装置は、再現性と安定性が命。ほんのわずかなズレや選定ミスが、装置全体の歩留まりに響くこともあるんです。

だからこそ、最初の段階で「きちんと選んでおく」ことが、のちの安心につながります。

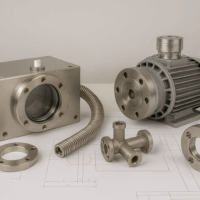

半導体装置で使われる真空フランジの種類と特徴

まずは、どんな種類があるのかをざっと整理してみましょう。

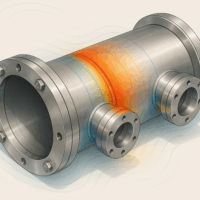

ISOフランジ(KF・LF・大口径向け)

- ゴムOリングを使うタイプで、装着が簡単・作業性も◎。

- ただし、超高真空にはやや不向き。中真空〜粗真空向け。

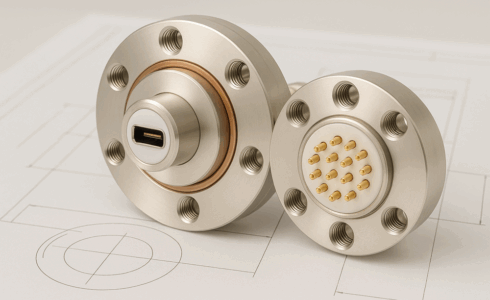

ICFフランジ(コンフラットフランジ)

- メタルガスケットを使用し、超高真空に対応。

- 半導体装置や分析機器では非常に多く使われています。

- 例:ICF203、ICF152など(当社でもよく製作しています)

JISフランジ

- 国内の汎用フランジで、特に装置間の中継や配管接続で使われます。

- 規格が統一されているので設計も比較的しやすいです。

装置の使用環境(真空度、温度、清浄度)や、接続部の構造(ボルト締め、クランプ式など)に応じて、適したフランジを選ぶ必要があります。

![]()

設計段階で押さえておきたいポイント

開口径とボルト穴の設計誤差

意外と多いのが「CADデータ通りに作ったけど、組んでみたら合わなかった」という事例。特にICFなどは、ネジ穴のピッチやサイズが規格に対してシビアなので、加工前に実寸確認がオススメです。

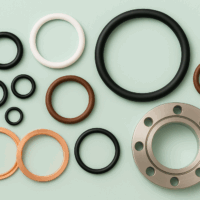

Oリングやガスケットの収まり確認

Oリング溝が浅すぎたり、広すぎたりすると、気密性に大きく影響します。また、メタルガスケットを使うICFでは、座面の平面度・面粗度が重要。

材質の選定

SUS304が主流ですが、耐薬品性が必要な場合はSUS316、軽量化ならアルミといった選択もあり。材料の熱膨張の違いによる“ひずみ”にも注意が必要です。

よくあるトラブルとその原因

ガスケットがずれる/潰れる

面粗度が規格外だった、締め込みトルクが不均一だった

Oリングがうまく収まらない

Oリング溝の設計ミス、Oリングの材質が適さない

ボルト穴が合わず、現場で追加工

規格とのズレ、加工公差の見落とし

リーク発生(とくに初期導入時)

ガスケット面の歪み、締結不足、異物混入など

![]()

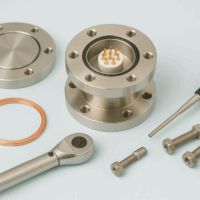

当社での対応ノウハウと対応可能範囲

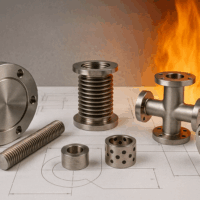

- ICF203 / ICF152 / ICF70 などの定番サイズ製作対応

- 特注サイズ・小径〜大口径対応(φ30〜φ600程度)

- 図面が曖昧でもCADやPDFデータから設計補助可能

- ボルトサイズ/ガスケット寸法/材質の相談にも対応

- HELIOTシリーズによるヘリウムリークテスト完備

- 小ロットOK/1点モノも歓迎

まとめ:装置トラブルを防ぐ「見えない主役」

フランジって、どうしても脇役扱いされがちですが、実は装置の性能や安定性を大きく左右する“縁の下の力持ち”なんですよね。

部品単体としてはシンプルに見えても、

- 設計の精度

- 材質の選び方

- 加工公差

- 検査と仕上げ

といったすべてが揃ってこそ、安心して使えるパーツになります。

「装置にぴったり合うフランジがほしい」「図面を相談しながら決めたい」「何か意見を聞きたい」というときは、ぜひお気軽にご相談ください。

図面がない場合や、ちょっとした修正だけでも対応しています。真空屋ヒロテックのブログを最後まで読んでくれてありがとうございます!