どうも、装置まわりが長いおじさんです。High-NAのEUVだなんだと騒がしい昨今、「とにかく真空の“質”を落とさない」ってのが合言葉みたいになってますよね。今日は、超高真空(UHV)チャンバーを組むときに、現場で外しにくいポイントをチェックリスト形式でまとめます。数値は装置・仕様で変わるので、ここでは“原則”だけをぎゅっと。

目次

1) まず最初に“仕様票”をつくる

- 真空レンジ:運用時の到達圧・立上がり時間・許容リーク。

- 清浄度:粒子(発塵)と分子汚染(アウトガス)の両面で要求を明文化。

- 温度域:運転・待機・ベークの上限/下限。材質とシールはここで9割決まる。

- 光路/開口:遮蔽・迷光・ケーブル/配管の取り回しを図示。

- 検証方法:リーク試験、RGA(残留ガス分析)、粒子評価の計画を最初に書く。

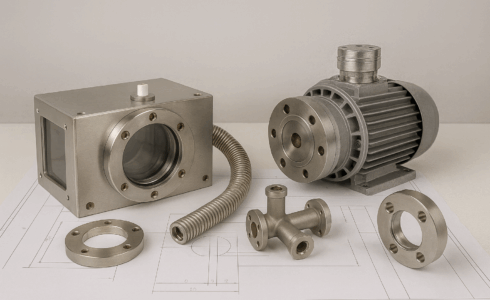

2) 材料と表面:低アウトガスが正義

母材の選定

- SUS304/316Lを基軸に、必要に応じてNi基やTiも候補。異種材は膨張差と電食を忘れずに。

- アルミは軽く加工も速いが、表面処理やねじれ対策の設計をセットで。

表面仕上げと処理

- 内面は仕上げ→脱脂→洗浄→乾燥→クリーン梱包を“工程”として前提化。

- 必要に応じて電解研磨や酸洗いを検討。仕上げ後の再汚染に注意。

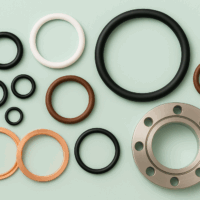

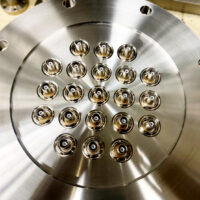

3) シール&フランジは“メタルが基本”

- CF/ICF(メタルガスケット)を基本に。ナイフエッジは命、打痕厳禁。

- エラストマーは温度・アウトガスを満たす範囲で限定採用(ベークやUHV近傍は避ける)。

- 締結は交互・段階トルク、潤滑の有無を仕様で固定。再現性を作る。

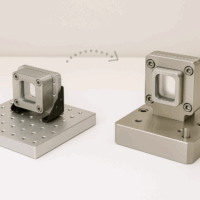

4) 構造・溶接:歪ませないための“段取り”

- リブやカラーで開口縁の剛性を確保。対称配置で熱を左右に逃がす。

- 溶接はTIGを基軸に、変形が厳しい箇所はEBW/レーザも選択肢。

- 荒加工→溶接→応力評価→座面仕上げ。面仕上げは後ろに置くのが鉄板。

- デッドボリュームや袋小路(ブリッジ)は最初から作らない設計に。

5) 汚染管理:粒子×分子の二刀流

粒子(発塵)

- 組立は清浄環境で。手順を標準化して、誰がやっても同じ結果に。

- 開口部は保護部材で養生。搬入・保管で台無しにしない。

分子(アウトガス)

- 樹脂・接着・ケーブルは低アウトガスのデータを確認して採用。

- ベークは部材ごとの上限温度を厳守。後工程の汚染を呼び戻さない。

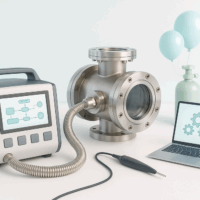

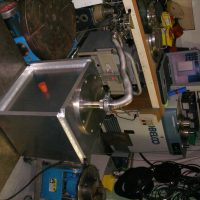

6) 排気系と計測:最短・最小・シンプル

- 配管は短く・太く・曲げない。段差・盲配を作らない。

- バルブ配置は粗排気/計測/ベントを役割ごとに。計測ラインは極力短く。

- ゲージやRGAの設置位置は流れに逆らわない場所に。メンテアクセスも確保。

7) 検証の流れ:作って終わりにしない

- リーク試験:ゼロ点・バックグラウンド管理を“儀式化”。

- ポンプダウンカーブ:到達性と時間のベースラインを記録。

- RGA:立上げ直後と安定運用時の両方を記録、差分で異常検知。

- 粒子評価:装置側の発塵評価は計画に沿って。数値は要求仕様に依存。

8) 運用・保全:ログが“資産”になる

- 圧力・RGA・粒子・温度・イベント(開放/改造)を時系列で残す。

- ベークや開口のたびに“元に戻るか”をチェック。戻らなければ原因潰し。

9) 最終チェックリスト(配布前に深呼吸)

- 仕様票:真空/清浄度/温度/光路/検証方法

- 材料・処理:母材/仕上げ/低アウトガス部材の証跡

- シール:CF/ICF中心、締結手順と潤滑ルール

- 溶接・加工:工程順/座面仕上げ/デッドボリューム対策

- 検証:リーク/ポンプダウン/RGA/粒子の記録様式

さいごに:攻めすぎない設計、戻せる段取り

UHVは“攻め”よりも“戻せる”が勝ち。座面は後で仕上げる、配管は短く、検証は最初に決める。地味だけど、これがいちばん効きます。図面PDFやSTEP、運用条件があれば、初回設計レビューから一緒に詰めましょう。現場がラクで、結果が安定する形に落とします。