研究室で動いた治具、量産ラインに持っていったら「なんか違うぞ…」。これ、珍しくありません。今日は、実験治具を量産仕様に“着地させる”ための設計術を、おやじ目線でざっくり、でも要点は外さずにまとめます。難しい言い回しは抜き。やることを決めて、順番に潰していきましょう。

目次

1) なぜ“そのまま”は通用しないのか

- 再現性:人依存・職人技は量産では再現できない。

- 保全性:分解清掃や交換が想定されていないと現場が詰む。

- 安全・記録:インターロックとログがないと、事故・監査で困る。

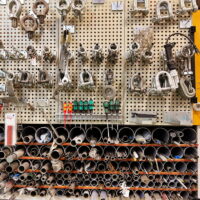

- 部材入手性:一品モノや海外通販パーツは長期運用で詰まる。

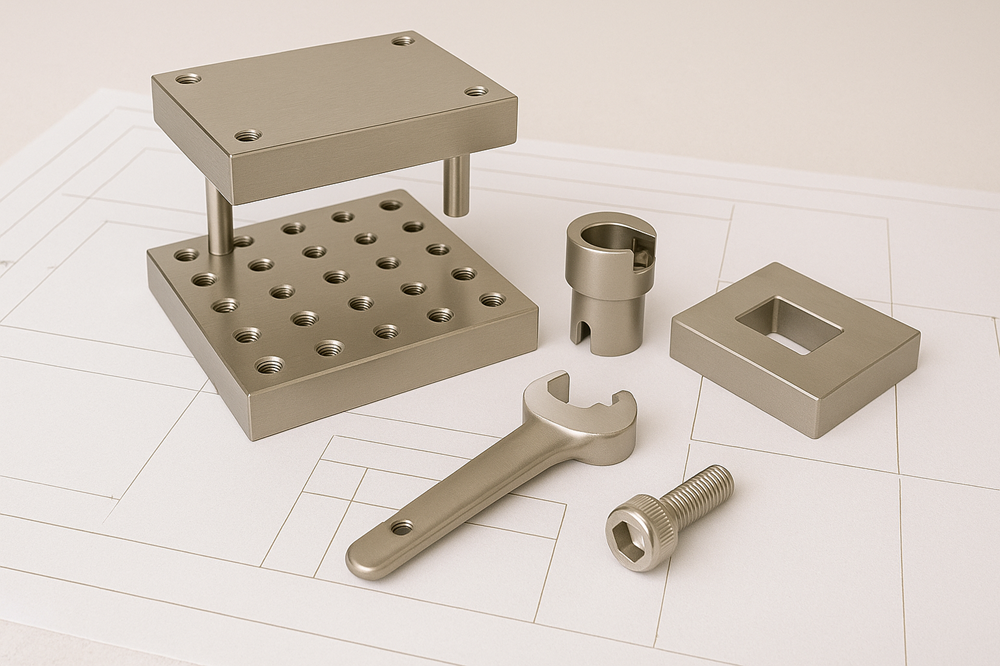

2) 量産設計の原則(DFMAと標準化)

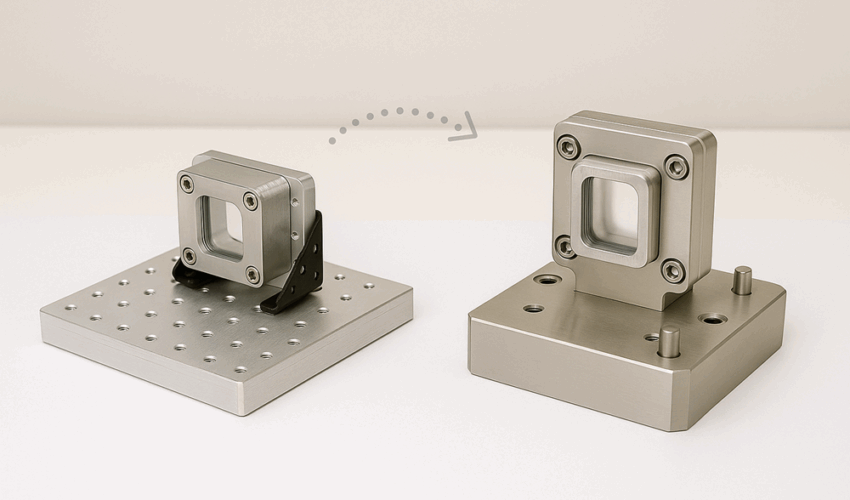

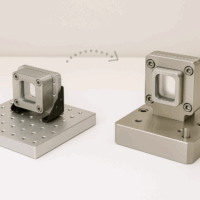

- 点数削減:一体化・共通化で部品点数を下げる。

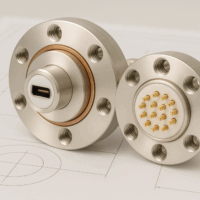

- 入手性:規格品優先。代替が効く型番に寄せる。

- 誤組立防止:位置決めピン、左右非対称、色分けなど。

- 分解清掃性:工具アクセス・ガスケット交換の手順を最初から設計に入れる。

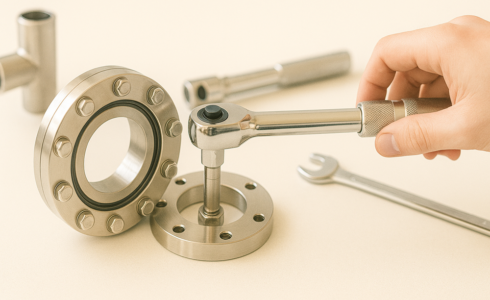

3) 真空系治具の“あるある”対策

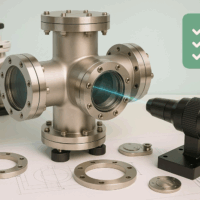

- 材料と表面:低アウトガス材、仕上げは洗浄前提で選ぶ(脱脂→乾燥→必要ならベーク)。

- シール:メタルとエラストマーの使い分け。座面仕上げは工程の後ろに置く。

- 配管:短く・太く・曲げない。盲配や段差は作らない。

4) 安全・インターロック・ログ(量産での“必須装備”)

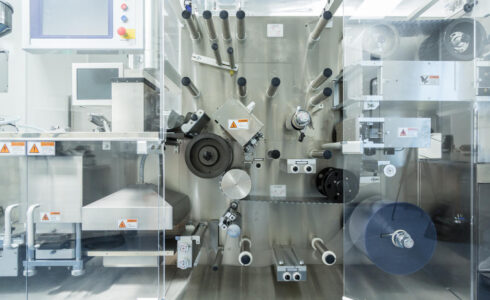

- インターロック:扉・クランプ・圧力・ガス。未完了なら開始しない。

- 非常停止:押しやすい位置、復帰手順は書面に残す。

- ログ出力:合否・圧力・時刻・担当。CSVで良いので残す。

5) 計測・合否の“仕様化”

- 合否を数式で:しきい値は仕様から逆算。単位は手順書で統一。

- レンジと分解能:計測器の守備範囲を先に決め、日常点検(既知リーク・既知荷重など)を儀式化。

- 治具校正:位置ズレ・押さえ力・座面の当たり、定期点検で再現性を担保。

6) スケールアップの段取り(段階導入で失敗を小さく)

- PoC:研究仕様のまま最小構成で“要件表”に沿って確認。

- パイロット:治具を量産寄りに作り直し、工程時間・品質のばらつきを計測。

- 初期量産:保全・交換・清掃の現場手順を固める。ログと監査書式もここで完成。

7) よくある詰まりポイントと回避策

- 供給停止パーツ:代替設計を並走。互換寸法・仕様に寄せる。

- 独自寸法・職人依存:図面に“作り方”まで書く。冶具・検査も図面化。

- 清浄度が維持できない:洗浄・梱包・保管を工程として定義。誰がやっても同じになるように。

8) 量産版チェックリスト(配布前の最終確認)

- 仕様票:環境/タクト/合否/安全/ログ/保全

- 図面:標準化/互換/座面仕上げ/工具アクセス

- 検査:受入/中間/最終、書式は統一

- 教育:手順書/点検表/変更管理

まとめ:研究の“良さ”は残しつつ、量産の“型”に落とす

研究治具の強みは速さと柔らかさ。量産は再現性と安全。両方を立てるには、標準化・工程化・記録化の三本柱を“先に”決めるのがコツです。図面・現物・運用条件(温度・真空度・タクト)を見せていただければ、量産仕様への見直し表と試作計画の叩き台を作ります。現場がラクで、品質が安定して、監査に強い――そんな形に一緒に整えていきましょう。