Oリング、今まで通りでいける? と聞かれることが増えました。背景はいろいろありますが、要は「用途に合った材料を、きちんとプロセスで選ぶ」のが大事。今日は、PFASの話題に触れつつも、断定が必要なところは最新の一次情報で決める前提にして、選定の段取りをまとめます。

目次

1) まず“用途票”をつくる(ここで8割決まる)

- 温度レンジ:運転・待機・ベークの上限/下限。

- 媒体適合:プロセスガス・溶剤・洗浄剤。

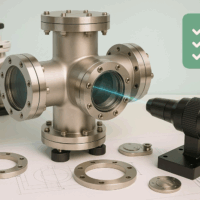

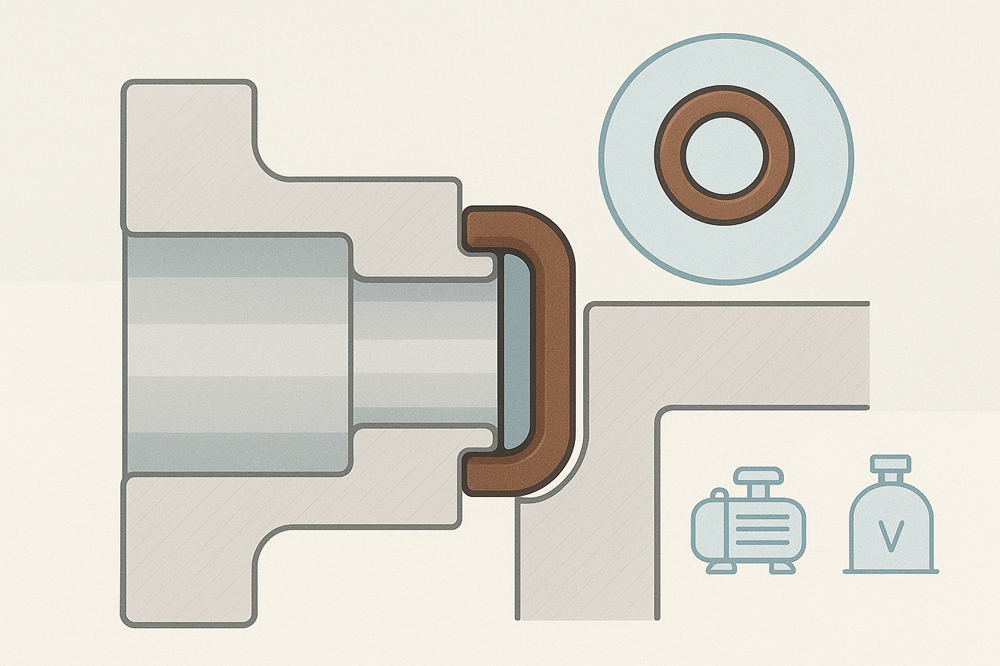

- 真空度:UHV/UHPならメタルガスケットの併用・置換も視野。

- 清浄度:アウトガス要求(光学近傍は特に厳しめ)。

- 動静:静的シールか、摺動・圧力変動があるか。

2) 材料の“地図”を頭に入れる

- フッ素系:FKM/FFKM。化学・耐熱に強い一方、規制動向の影響は用途ごとに要確認。

- 非フッ素系:EPDM/HNBR/VMQなど。媒体適合とガス透過を実測で裏取り。

- 樹脂系:PTFE等。低アウトガスだがクリープやシール性に配慮。

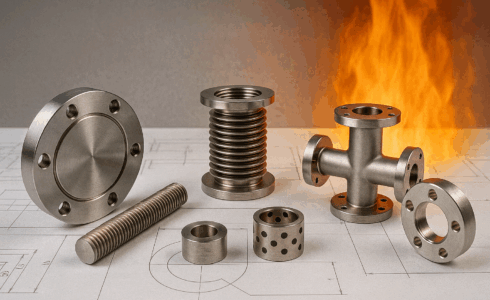

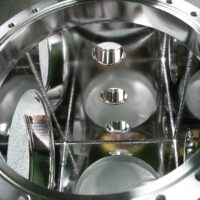

- メタル:CF/ICFで金属ガスケット。高温・高真空で安定、再使用前提にはしない。

3) 評価データの読み方(数字は“出典つき”で)

- 低アウトガス:材料はTML/CVCMなどの試験データ(例:ASTM系の評価法)を確認。

- 化学適合:メーカーの適合表は一次参考。最終は実機トライで。

- 圧縮永久ひずみ:温度・時間ごとに比較。ベークを跨ぐなら必ず確認。

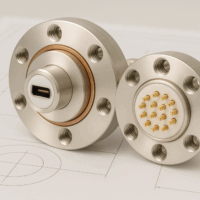

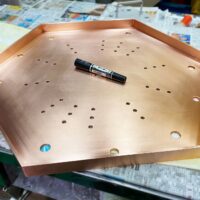

4) 図面の勘どころ(ここを曖昧にしない)

- 溝寸法と圧縮率:数値は仕様で固定。誰が組んでも同じ圧縮になるように。

- 面粗さ・平面度:攻めすぎは加工コスト増と再現性低下の両方を招く。検査方法もセットで。

- 締結手順:交互・段階トルク、潤滑の可否を明文化。座面は清拭を“儀式化”。

5) 清浄・ベーク・保管(工程で担保する)

- 脱脂→乾燥→クリーン梱包:素手で触らない、袋は低アウトガス材に。

- ベーク:部材ごとの上限を守る。Oリングの脱着要否は手順で固定。

- 保管:直射/高温/紫外を避け、ロットと期限を管理。交換周期は実測ベースで更新。

6) 置き換え・移行の手順(PFAS対応を無理なく)

- 棚卸し:対象装置と使用箇所、温度・媒体・真空度を洗い出し。

- 候補材の短リスト:温度×媒体×真空度でスクリーニング。

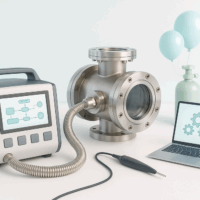

- 小ロット実機トライ:リーク・アウトガス・寿命を確認。

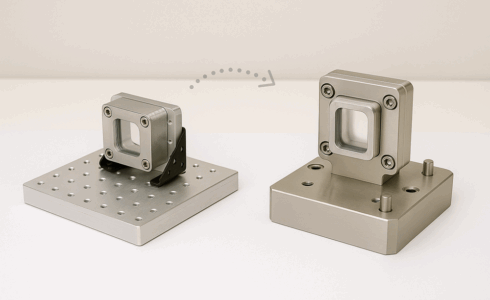

- 標準化:図面、検査記録、交換周期、在庫ルールまで“一式”で更新。

7) よくある落とし穴と回避策

- 化学適合だけで選んだ:ガス透過・アウトガス・圧縮永久ひずみも並べて見る。

- 溝と締結が曖昧:圧縮率がバラついてリーク。図面と手順で再現性を作る。

- ベークでやられた:上限超え/再使用しすぎ。工程と交換ルールを明確に。

8) 最終チェックリスト(配布前のワンシート)

- 用途票:温度/媒体/真空度/清浄度/動静

- 候補材:評価データ(低アウトガス/圧縮永久ひずみ/化学適合)

- 図面:溝寸法/圧縮率/面粗さ/締結手順/潤滑ルール

- 検査:リーク/寸法/外観の記録様式

- 保全:交換周期/在庫/保管、ベーク手順

さいごに:材料より“段取り”、段取りより“証跡”

Oリング選びは、カタログで終わりません。用途票→候補→実機→標準化の順番で、図面と記録を残す。シンプルですが、これがいちばん効きます。もし「この条件で何が良い?」という話なら、温度・媒体・真空度・寿命の希望を書き添えてください。候補比較と試験計画の叩き台からつくりましょう。