――現場でハマらないための実務ガイド

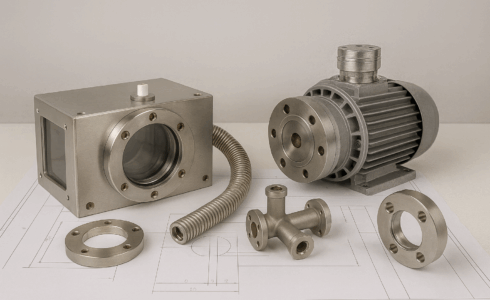

こんにちは。長く真空まわりをやっていると、「図面どおり作ったのに、溶接したら寸法が動いた」「フランジがわずかに反ってOリングが落ち着かない」――こんな“あるある”に何度も出会います。今日は、真空チャンバーで起きやすい熱ひずみに、設計と溶接の両面からどう向き合うか。肩の力を抜いて、でも要点は外さずにまとめておきます。

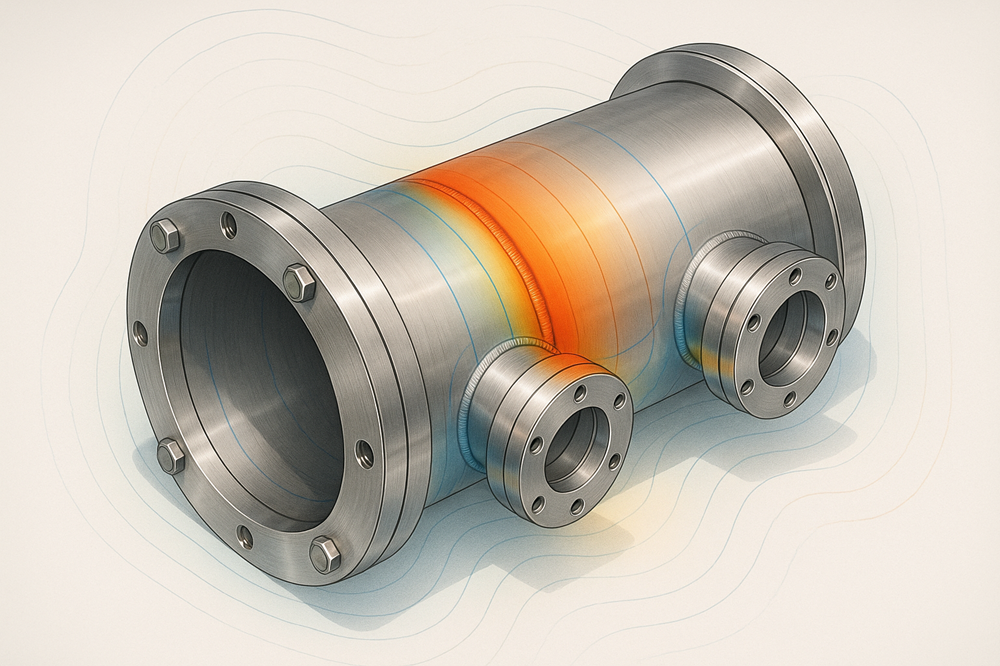

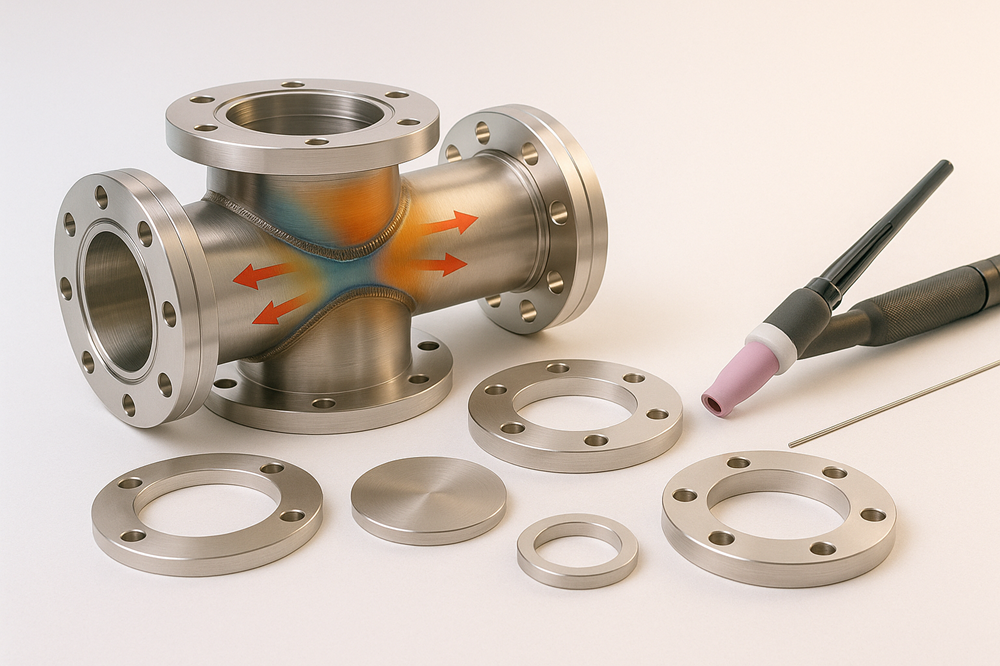

1) まず整理:熱ひずみは「加熱→収縮→拘束」で生まれる

溶接は局所的に温度が上がり、冷えるときにギュッと縮む力が出ます。この縮みが、板や筒、フランジ、開口の形状拘束とぶつかると、残留応力や反り・ねじれにつながる。特に歪みが出やすいのは下のあたりです。

- 大きな開口の縁まわり(剛性が落ちる)

- 長辺の大板(熱が逃げにくい)

- フランジ座面(締結面のわずかな反りが致命的)

- 角部・継手の集まる部分(応力集中)

ここを“最初から甘めに見る”のか、“最初から対策を仕込む”のかで、結果が変わります。

2) 設計段階で効く対策(後工程に効く“仕込み”)

板厚と形状のバランス

ただ分厚くすれば良い訳ではありません。板厚差が大きい継手は入熱の抜け方が偏って動きやすい。大板はリブやカラーリングで周辺剛性を上げておくと、溶接後の波打ちが抑えられます。

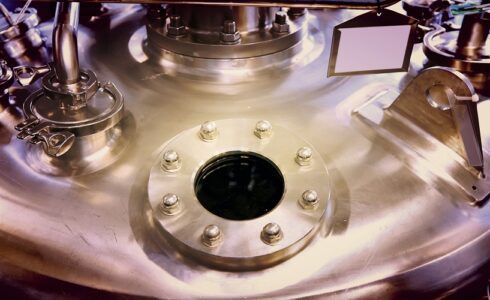

開口・フランジまわり

大開口は補強リングや段差構造で縁の剛性を確保。ICFならナイフエッジを守る設計&工程取り。ISO/KFならOリング溝の幅・深さ・角Rを図面で明確に。溝寸法の曖昧さは、ほぼリークに直結します。

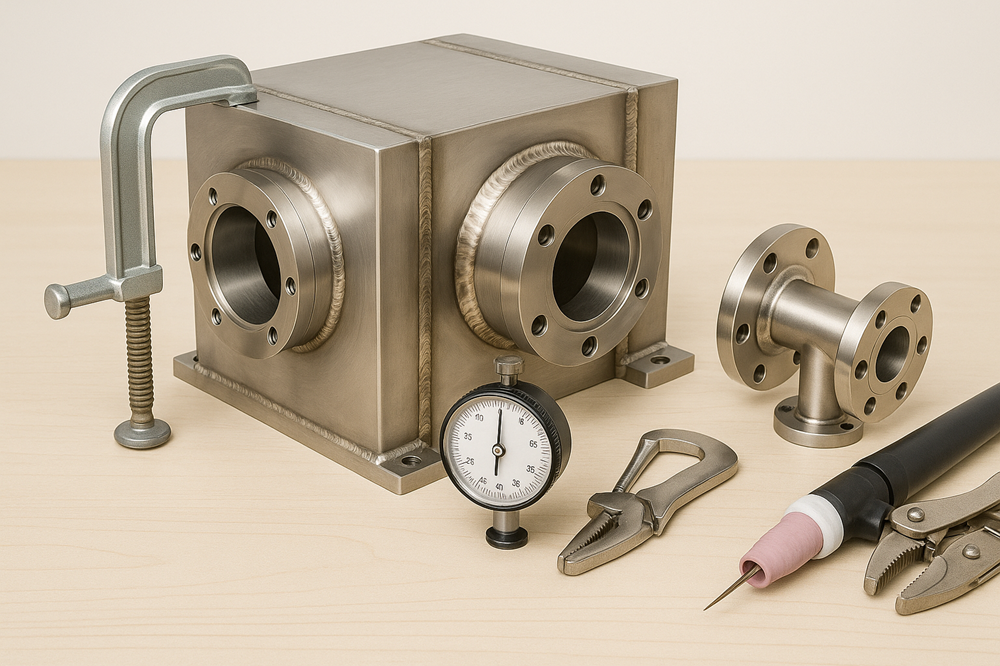

対称・分割の発想

箱物は対称配置(継手・リブ・開口)を意識。大物は分割製作→溶接→再仕上げにして、動いた分を後工程で「戻せる」余地を残すと安全です。

材料選定

SUS304/316、アルミ、チタン…と材質が変われば膨張の仕方も違います。異種材の直結は熱サイクルでズレが出やすいので、中間構造や接合方法の工夫(ろう付け・爆着材・拡散接合など)も選択肢に。

図面に“工程条件”を落とす

「溶接後に座面仕上げ」や「リーク検査→必要に応じて追い溶接」のように、工程順を図面や仕様に書いておくと、現場の迷いが減ります。面粗さ・平面度・ボルトピッチは基準に合わせ、数値は不必要に攻めすぎないのがコツです。

3) 溶接工程での“動かさない”工夫

溶接順序と仮付け

対称に、飛び飛びに、戻りながら(バランス/スキップ/バックステップ)。仮付けは量より“位置”。ズレ止めの意味が強いので、治具とピンで位置を先に決めておくと後が楽。

入熱管理と方法選択

真空用途はTIGが主流。入熱は必要最小限、連続長ビードは避けて短く刻む。形状や歪み許容が厳しいところは、電子ビーム(EBW)やレーザで入熱を絞る選択も検討の価値あり。

バックシールドと清浄

SUSの内面酸化(いわゆる砂糖状)が残ると、後工程でリークのタネやアウトガス源になります。バックシールドと脱脂・洗浄は“作業”ではなく工程に。

治具の力を借りる

面当たり、クランプ位置、押さえピッチ。押さえる場所を間違えると、押さえた分だけ動きます。強く締めすぎない治具も大切。歪みを“隠して”そのまま固めないように。

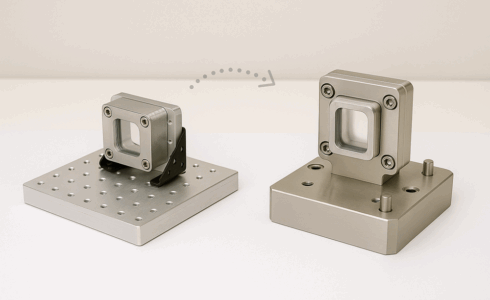

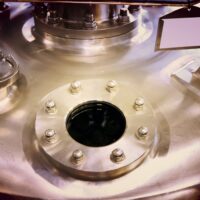

4) ICF/ISOフランジを壊さない段取り

- ICF(コンフラット):ナイフエッジは命。溶接前後の取り扱いと、仕上げ工程を後置きに。切粉・打痕・バリは厳禁。

- ISO/KF:Oリング溝は圧縮率と溝形状が要。溶接後の座面の反りはガスケット当たりを不均一にするので、面直しの工程を見越しておく。

- いずれも締結トルクのばらつきはリークの呼び水。組立指示(交互締め、段階トルク)は明文化がベター。

5) 事前検証:簡易CAEと“小さく作って確かめる”

- 変形の山谷と傾向を見るには、簡易熱応力解析でも十分有用。

- 解析は万能ではないので、短サイクル試作(治具を含めた実溶接→測定→再設計)で現物合わせ。

- 測定はフランジの平面度・真円度・開口の歪みが効く。必要なら座面仕上げで戻す前提に。

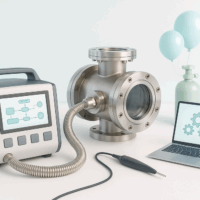

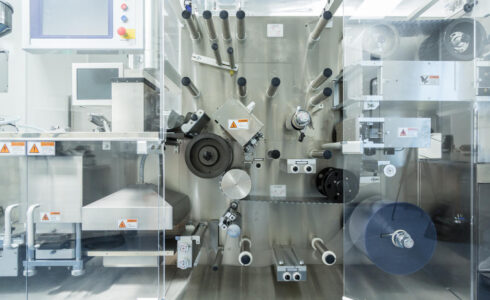

6) 検査とリカバリの“ワンストップ”が強い

溶接→ヘリウムリークテスト→必要なら追い溶接→再検査。この流れを同じ場で回せると、段取りのやり直しが減って品質も安定。当社はヘリウムリークディテクタ(HELIOT 300/700/900)を運用。微細な漏れもその場で当たりをつけ、再溶接や座面修正にすぐ移れます。面修正は、ICFのナイフエッジを守る前提で。ISO/KFは溝と座面の同芯・面性を崩さないこと。

7) よくある不具合と現場での対処メモ

- フランジの“わずかな反り”でリーク → 座面の当たりをチェック。面直し+締結トルクの均一化。

- Oリングが落ち着かない/はみ出す → 溝寸法と圧縮率の見直し、締結手順の交互締め。

- 開口縁が引き込まれて寸法が動く → 補強リング追加、溶接順序の対称化、入熱短縮。

- 角部の歪みでパネルが波打つ → リブ位置の再設計、分割・再仕上げの工程化。

- リークの場所が特定できない → スニファはスポット吹き+遮蔽で範囲を詰める。真空法で全体を見てから局所探索。

8) 図面段階のチェックリスト(配布前にひと呼吸)

- 主要寸法・公差・面粗さ・平面度(攻めすぎ注意)

- 溶接記号と工程順(仮付け→本溶接→仕上げ→検査)

- フランジ規格(ICF/ISO/JIS)とボルト・ガスケットの指定

- 治具基準(位置決めピン、押さえ位置、締結手順)

- 検査項目(リーク、寸法、外観、必要に応じ洗浄/ベーク)

- 必要な場合のリカバリ工程(面直し、追い溶接)の許容

9) さいごに:設計×溶接×検査、三位一体で“無理をさせない”

熱ひずみはゼロにはできません。大事なのは、出ても戻せる設計と、出にくい段取り、そして出たらすぐ分かる検査の三位一体。現場では、攻めた寸法よりも「後から整えられる逃げ」を残すほうが、結果的に早くて確実です。

当社は、設計相談→溶接→座面仕上げ→ヘリウムリーク検査まで一貫対応の体制です。「図面どおりに作ったのに、最後で苦労する」――そんな経験がある方、次は最初から一緒に段取りを組みましょう。図面やPDF、をお持ちいただければ簡易レビューから入らせていただきます。現地調査もOKです。

現場がラクになって、品質が安定して、手戻りが減る――そのあたり、私たちはけっこうお役に立てると思います。