次はガリング(焼き付き)。締め付けた瞬間は良くても、次に外そうとしたら「うんともすんとも…」。原因はだいたい、トルクの入れ方・潤滑の考え方・材質/表面の相性です。ここでは、現場の迷いを減らすために、やっていいこと・ダメなことを同じ目線で揃えておきます(具体トルク値は装置仕様で決定)。

目次

1) 前処理が半分:清浄・形状・アライメント

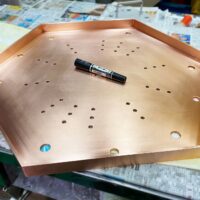

- 清浄:ねじ・座面・フェイスは脱脂→乾燥。布くず・粉・バリは即除去。

- ねじ山の健全性:潰れ・打痕は使わない。ナットの再使用回数はラベルで管理。

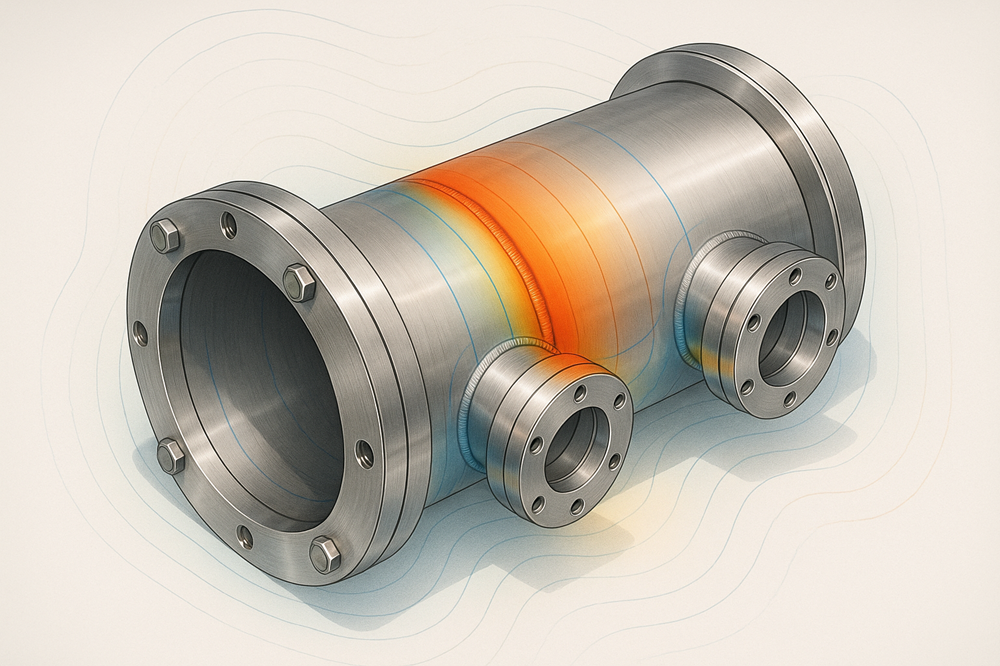

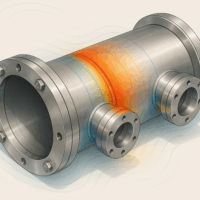

- 同軸・平行:VCRはフェイス同士の当たりが命。偏荷重=その場で摩耗・焼き付きの種。

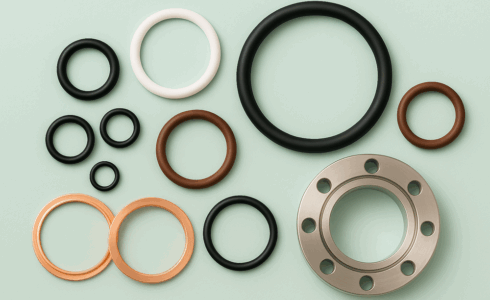

2) 潤滑・表面処理:真空適合の“範囲内で”

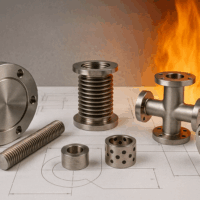

- CF(Cuガスケット):ねじ・ナットに真空適合の潤滑(無機/金属系など装置基準適合品)。

- VCR:フェイスは基本乾式。ねじ部のみ軽く。PTFEテープ類は使わない。

- めっき/材:銀めっきナットやガリング耐性材の採用で“固着しにくさ”を底上げ。

3) トルクの“入れ方”が9割

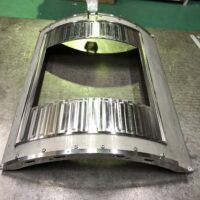

- 段階締め+対角:CFは対角→等分→規定まで数回で到達。一気締めは歪みと面痛めのもと。

- 規定内で止める:VCRはオーバートルク厳禁。締め戻しループは作らない。

- 再使用ポリシー:CFガスケットは使い切り。VCR金属ガスケットも再使用なし前提。

4) 工具・冶具・手順の“見える化”

- トルクレンチは校正済み:サイズ別に上限/下限を掲示。アダプタ使用時は読値補正を手順化。

- 作業写真:スパナ位置・当て方・回し方向を写真付きで標準化し、個人差を排除。

- 異音・引っ掛かりログ:締結時の違和感はメモ。故障予兆の拾い上げに効きます。

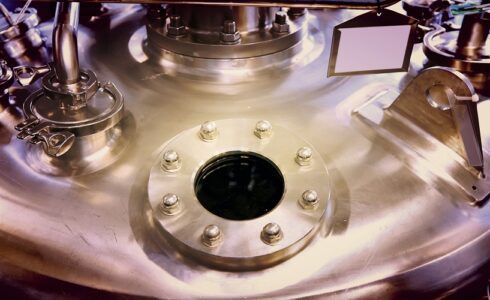

5) フェイス・ナイフエッジの品質管理

- キズ・打痕は即交換:小手先修正でごまかすと再現性を失います。

- 清拭の儀式化:溶剤→無塵クロス→乾燥。繊維くずを座面に残さない。

- 保護キャップ:保管・搬送中の“うっかり傷”をゼロに。

6) 二次要因を消す:配管応力・振動・熱サイクル

- 配管応力ゼロ化:据付後、継手にテンションが残っていないか手で確かめる。

- 振動隔離:ポンプは別架台+ベローズで切り離し。配管は短く緩やか。

- 熱変形対策:温度変化の大きいラインは材・表面処理を合わせる/断熱で揺らさない。

7) トラブル時のリカバリ(現場ミニフロー)

- 固着:無理に回さず停止→潤滑→軽加温→再トライ。

- 外れたらチェック:ねじ山・フェイス検査。荒れ大=交換、微小=ダイス/タップで軽修正。

- 再発防止:潤滑・表面処理・トルク手順を手順書へ反映。

8) 受入・保全・棚卸し(長期安定の型)

- 受入検査:フェイス・ナイフエッジ・ねじの外観/保護キャップ有無。

- 保全周期:ナット・スタッドの交換目安を運用ログで更新。

- 棚卸し:型番と表面処理の混在を防ぐ。互換表を用意。

まとめ

焼き付きは「力」より「段取り」。清浄→潤滑→段階トルク→再使用ルール→振動・熱対策。この順番で揃えれば、トラブルは激減します。現場写真と部材リストをいただければ、最短で“型紙”化します。

現場のお困りごと、いっしょにスッキリ解決しませんか?