1. 真空技術とインコネル溶接の重要性

真空技術は、さまざまな産業分野で必要不可欠な技術であり、特に高温・高圧の厳しい環境下での運用が求められる場合、部品や装置の信頼性が非常に重要です。その中でも「インコネル」という合金は、過酷な条件に耐えるための優れた材料として広く使用されています。特に、真空部品や真空装置の製造において、インコネルの溶接技術が必要不可欠です。

2. インコネルの特徴

インコネルは、ニッケル、クロム、鉄などを主成分とする耐熱・耐食合金で、特に高温環境での耐久性に優れています。この材料は、800℃を超えるような過酷な環境でも強度を保持し、酸化や腐食にも強いという特性があります。そのため、インコネルは航空宇宙産業、化学工業、原子力産業など、極端な条件が求められる分野で広く採用されています。

3. インコネル溶接の難しさと技術的課題

インコネルの優れた特性を最大限に活かすためには、溶接技術が極めて重要です。しかし、この溶接は決して容易ではありません。インコネルの溶接には、高度な技術が求められ、その理由は以下の通りです。

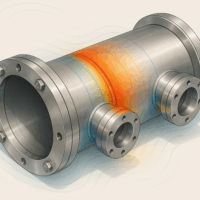

まず、インコネルは高温でも変形しにくいという特性がありますが、逆に溶接時にはこの特性が亀裂や変形を引き起こす可能性があります。溶接時に適切な温度管理ができないと、熱応力によって材料が割れることがあります。また、インコネルは熱膨張係数が他の材料と異なるため、異材接合時にも特別な配慮が必要です。

4. インコネル溶接における技術的アプローチ

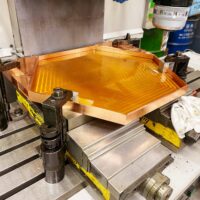

インコネルの溶接には、TIG(Tungsten Inert Gas)溶接やMIG(Metal Inert Gas)溶接が一般的に用いられます。これらの方法は、インコネルの高温耐性と耐食性を最大限に活かしながら、精密で高品質な溶接を実現するために適しています。

さらに、インコネルの溶接では事前処理と事後処理が非常に重要です。溶接前に、材料表面の酸化膜や油分を徹底的に除去することで、溶接時の不純物の混入を防ぎ、溶接品質を高めます。また、溶接後には、適切な冷却処理を行い、熱応力を最小限に抑えることで、亀裂や変形のリスクを軽減します。

当社では、これらの技術的アプローチを熟知した経験豊富な技術者が、最高品質の溶接を提供しています。真空装置におけるインコネルの溶接は、高い技術力と専門知識が要求されますが、当社ではそのすべてをクリアし、高い品質を実現しています。

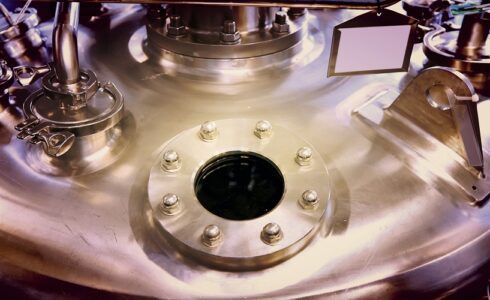

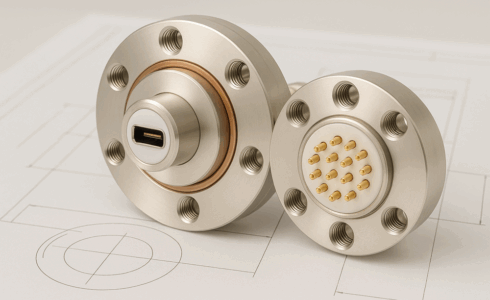

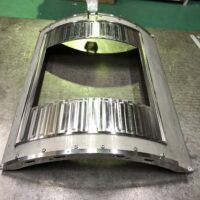

5. 真空装置におけるインコネル溶接の応用例

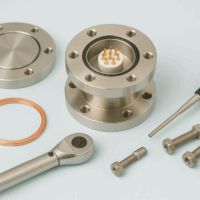

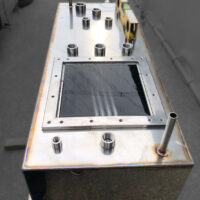

インコネル溶接の技術は、真空装置においてさまざまな場面で応用されています。たとえば、真空チャンバーは高温環境で使用されることが多く、その内部で使用される部品にはインコネルが適しています。インコネル製の部品は、長期間にわたって耐久性を維持し、装置の信頼性を高めます。

また、インコネルは高温環境下での真空シールやガスケットとしても利用され、その優れた耐酸化性と耐食性が、過酷な条件下でも性能を発揮します。これにより、装置全体の寿命が延び、メンテナンスの頻度も減少します。

6. 当社の取り組み

当社では、真空部品や真空装置の製造において、インコネルを使用した高品質な製品を提供しています。インコネル溶接の技術においては、豊富な経験と高度な技術を持つ技術者が、精密な作業を行い、厳しい品質基準をクリアしています。

また、お客様のニーズに応じてカスタマイズされた設計や製造にも対応しており、各種産業向けに最適な真空ソリューションを提供しています。私たちは、信頼性の高い製品を通じて、真空技術の発展に貢献してまいります。

7. まとめ

インコネル溶接は、真空技術において非常に重要な役割を果たしています。その優れた耐熱性、耐食性、耐酸化性は、真空部品や真空装置の品質と信頼性を高めるために欠かせません。当社では、インコネル溶接の技術を駆使し、高品質な真空製品を提供しています。お客様に安心して使用いただける製品をお届けすることを目指し、今後も技術革新と品質向上に努めてまいります。