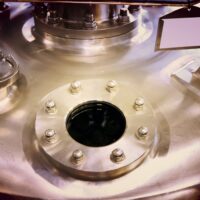

どうも、おじさんです。真空装置って、立派なチャンバーや高級バルブが付いてても、最後に足を引っぱるのが「締結(しめつけ)」だったりします。

「なんか漏れてる」「再現しない」「昨日はOKだったのに今日ダメ」──この手のトラブル、原因を追うと部品が悪いんじゃなくて“締め方が揺れてる”こと、けっこうあります。

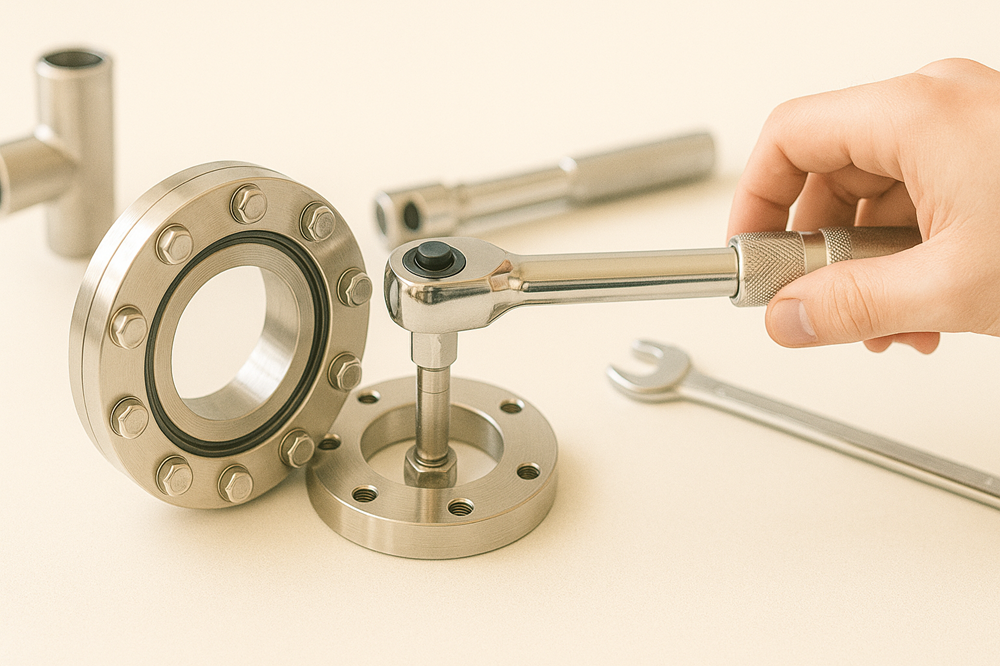

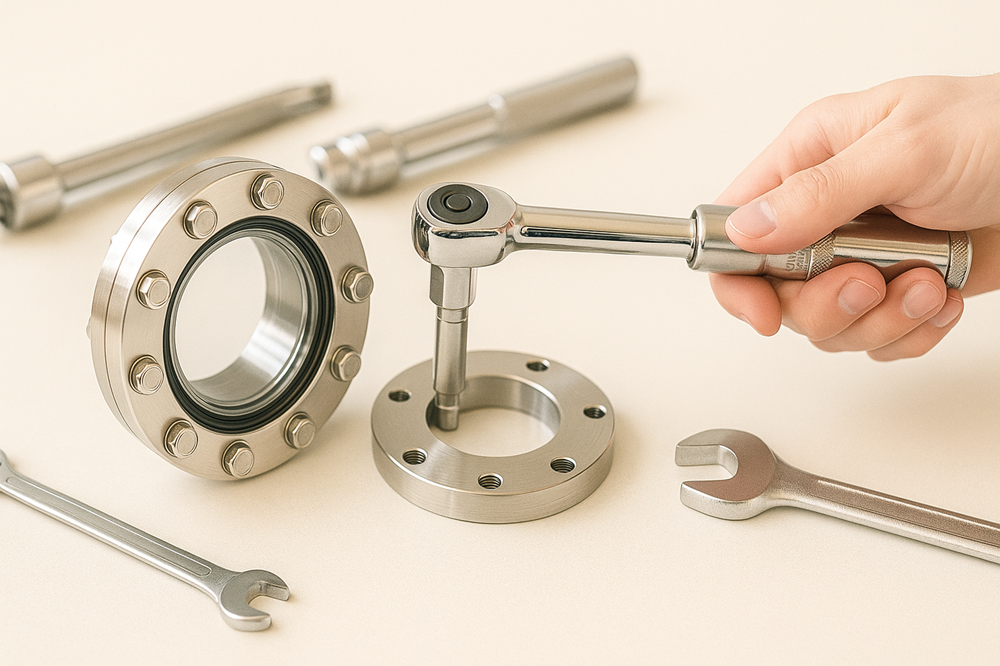

この記事は、CF/ICFみたいなフランジ締結を想定しつつ、誰が作業しても同じ品質に寄せるための「トルク管理」と「作業標準(SOP)」の作り方を、現場目線でまとめます。数字(トルク値)そのものは、メーカー推奨や装置仕様で変わるので、ここでは“数字より再現性”に絞っていきます。

締結ミスが起きる理由:だいたい“この3つ”

- 面が汚い(異物・キズ・指紋):きれいに締めたつもりでも、当たり面が負ける。

- 締め順が雑(片締め・一発締め):面が片側だけ先に当たって、歪みやすい。

- 工具と条件がバラバラ:トルクレンチ未校正、延長アダプタ、潤滑の有無、ねじの焼き付き…で“同じトルク表示でも締まり方が違う”。

つまり「締結品質=技術」じゃなくて、手順と環境の整備でかなり改善できるって話です。ここ、伸びしろ大きいです。

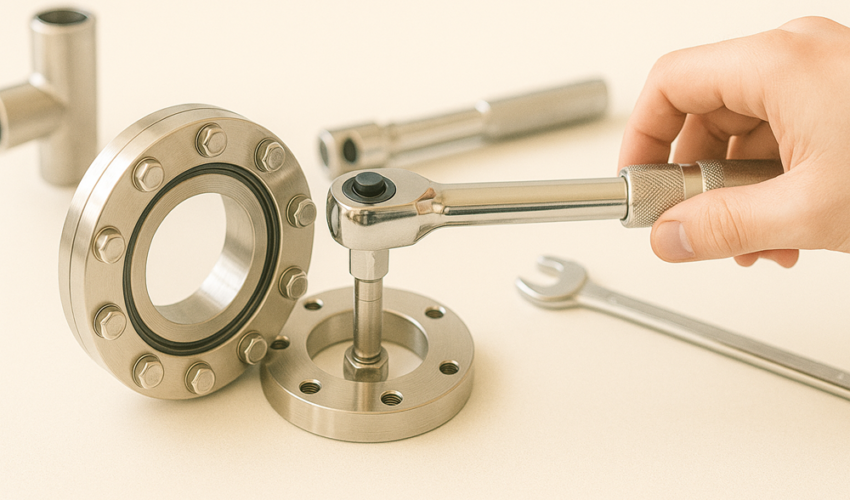

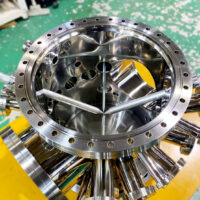

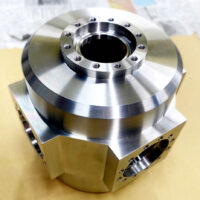

まず押さえる:真空フランジ締結の基本ルール

1) 清浄が最優先(面・ガスケット・ねじ)

- 当たり面は目視+指先感覚で確認(バリ・打痕・ゴミがないか)。

- ガスケットは触らない・落とさない・擦らない(触ったらだいたい後で泣く)。

- ねじ山(ボルト/ナット)は渋い・引っかかる時点で要注意。無理に締めると焼き付いて、次の作業で地獄。

2) 対角+段階締め(これだけで事故が減る)

- 基本は対角締め(星形に飛びながら締める)。

- さらに効くのが段階締め(例:目標の30%→60%→100%みたいに数回に分ける)。

- 「最後にグイッ」で合わせない。最後は均等に近づけていくのがコツ。

3) “締まった気がする”は信用しない(記録が正義)

- トルクレンチを使ったなら、どのトルクで締めたかを残す。

- 再発する現場ほど「誰が・いつ・どう締めたか」が残ってない。

トルク管理の考え方:数字より“再現性”

トルク値はどこから持ってくる?

トルク値は、基本はメーカー推奨・規格・社内基準に合わせるのが正解です。記事で「これが正しい!」って断定すると事故るので、ここは割り切ります。

ただし、同じトルクでも結果が変わる要因があるので、そこを押さえます。

“同じトルク”でも結果が違う原因

- 潤滑の有無:ねじの摩擦が変わって、締結力(軸力)が変わる。

- ねじの状態:焼き付き、かじり、汚れ、傷で、トルクが“摩擦に吸われる”。

- アダプタ/延長:トルクレンチに延長を付けると、読値と実トルクがズレることがある。

- 工具のクセ:校正してない、保管が雑、落下歴あり、など。

工具側の整備:ここをサボると全部が崩れる

- トルクレンチは校正周期を決めて回す(最低限、年1回とか、現場ルール化)。

- レンチは落とさない。落としたら“怪しい”と思って点検へ。

- 保管は設定トルクをゼロ近くに戻すなど、工具の取説に従う(これも意外と差が出る)。

作業標準(SOP)の作り方:現場で回る形にする

手順書って、立派に作っても読まれないと意味ないんですよね。おじさんのおすすめは、「A4 1~2枚+写真」で現場が回る形にすることです。

SOPに必ず入れる項目(これだけは外さない)

- 対象フランジ/部品(例:CF/ICF、サイズ、ボルト本数)

- 使用ガスケット(型番、使い切りルール、保管方法)

- 清掃手順(面・ボルト・ナット・ワッシャ・工具)

- 締結手順(対角順、段階締めの回数、最終確認)

- 使用工具(トルクレンチの型番、校正期限、アダプタ有無)

- 締結後の検査(リーク検査/圧力安定確認、記録の残し方)

段階締めの“テンプレ”例(割合で書くと安全)

数値の代わりに、手順書では割合で書くと使いやすいです。

- 全ボルトを手締めで当てる(偏りを作らない)

- 対角順で30%

- 対角順で60%

- 対角順で100%

- 最後にもう一周、同じ順で“抜け”がないか確認(ここで意外と回る)

写真と図で“迷う余地”を潰す

- 対角順は、文章より番号図が最強(1→7→3→9…みたいなやつ)。

- 清掃のOK/NG(小傷、異物、指紋)も写真があると新人が事故りにくい。

“締結ミスを起こしにくい”仕組み(ポカヨケ)

1) マーキング(これは地味に強い)

- 締結後、ボルト頭にペイントマーク(締めた証拠)。

- 二人作業なら、締結者と確認者でマーク色を変えるのもアリ。

2) ガスケットとボルトの“再使用ルール”を決める

- 金属ガスケット類は基本使い切りで統一(現場判断にしない)。

- ボルト/ナットは「回数管理」までやる現場もある(焼き付きが怖いとこは特に)。

3) 部材の取り違えをなくす(混ざると事故る)

- ボルト材質、表面処理、ワッシャ有無が混ざると、締まり方が変わる。

- 部材箱を分ける、ラベルを貼る、現場で迷わないようにする。

漏れが出たときの切り分け:締結起因かどうか、早く見抜く

漏れたとき、いきなり大掛かりに疑う前に、まず締結由来の可能性をサクッと潰すのが近道です。

チェックの順番(おすすめ)

- 締結ログを見る(トルク値・順番・工具・担当)

- 面の異物を疑う(ゴミ、バリ、指紋、繊維)

- ガスケット痕を観察(当たりが偏ってないか)

- ねじの渋さ(焼き付き兆候)を確認

- 可能なら、同じ条件で再締結して挙動を見る(改善するなら締結起因が濃厚)

“締結のトラブル”が疑わしいサイン

- 同じ場所で再発する(面や締結条件が怪しい)

- 担当者で成否が変わる(手順が標準化されてない)

- 組立直後は良いが、温度サイクルや時間で悪化(面当たり・歪みの可能性)

現場用:締結チェックシート(これで“抜け”が減る)

- フランジ面:清掃OK/傷・バリなし

- ガスケット:新品/取り扱いOK(触ってない・落としてない)

- ボルト/ナット:渋さなし/潤滑条件は手順どおり

- 工具:トルクレンチ校正期限OK/アダプタ有無記録

- 締め順:対角締め/段階締め(30→60→100)

- 締結後:マーキング済み/リーク確認(方法と結果)

- 記録:担当者・日時・条件・気づき(異音、渋さ)

まとめ:トルクは“数値”じゃなく“再現性”で勝つ

締結ミスって、根性論で減らないんですよ。減るのは標準化と記録とポカヨケです。

- 対角+段階締めで、面当たりの事故はかなり減る

- 工具(校正)と条件(潤滑・部材混在)を揃えると、結果が安定する

- SOPは“短く・写真付き”が勝ち。現場で回る形がいちばん強い

「うちの現場、締結で毎回バタつくんだよな…」ってところは、手順書とチェックシートを整えるだけで、ほんとに世界が変わります。必要なら、装置の実物(フランジ種類・ボルト本数・作業環境)に合わせて、現場用SOPの叩き台も作れますよ。

“うちでもできる?”と思ったら、まずは聞いてみてください!