どうも、現場歴長めのおじさんです。ヘリウムの価格や調達の揺れ、ここ数年は落ち着かないですよね。「検査ラインを止めたくない」「でもコストも安全も守りたい」。そこで候補に挙がるのが水素(フォーミングガス)を使うリークテスト。今日は、ムリせず確実に切り替えるための勘どころを、肩の力を抜いてまとめます。数字の断定が必要なところは装置仕様で定める前提、ここでは“外しにくい原則”だけを押さえます。

目次

1) まず整理:方式の使い分けと水素の立ち位置

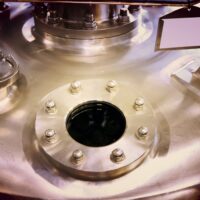

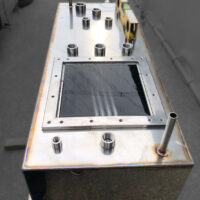

- 真空法:ワークを真空に引いて外側からトレーサガス(ここでは水素混合ガス)を接触させ、漏れを検出。微小リークの全体確認に向く。

- スニファ法:ワークをガスで加圧し、外側からプローブで“吸って”場所特定。現場での局所探索に向く。

- 水素の位置づけ:検出感度・ガスコストのバランスが良い。安全は事業所の手順に沿って管理(換気・着火源の管理・漏えい監視など)。

2) ガスと配管:まずは“きれいに、短く、分かりやすく”

- 供給ガス:混合比・純度は記録に残し、ボンベ管理・切替手順も標準化。

- 配管材:腐食や透過の少ない材質を選定。継手は最低限、デッドボリュームは作らない。

- パージ/ベント手順:残留ガスでバックグラウンドが上がらないよう、工程内に“前パージ→計測→ベント”を組み込み。

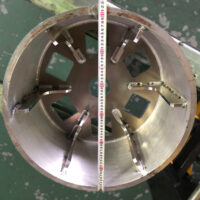

3) 治具とシールが決め手:毎回の再現性を作る

- 面当たり:当接面の平面度と清浄。油膜・粉・キズは全部“誤判定のタネ”。

- 押さえ力:クランプ位置とトルクの“均一化”。Oリング溝は寸法・圧縮率を図面で明文化。

- 位置決め:サイズ違いワークの兼用は、ピンとクランプ点の再現性で決まる。

4) 検出器の扱い:ゼロ点とドリフトに“儀式”を

- ゼロ点管理:開始前のゼロ、バックグラウンド上昇時の自動再ゼロ、シフト交代時のゼロ。

- 校正:推奨周期に合わせて。現場では“再現性の確認”を重視(既知リークで朝イチワンショット)。

- ログ:合否だけでなく、ベースラインや再測フラグもCSVで残すと、後から改善に効く。

5) しきい値(合否)の決め方:仕様から逆算、単位を合わせる

「このワークはどれだけ漏れて良いの?」――答えは装置・用途の仕様にあります。値そのものは仕様で定義。運用では、検出器の表示単位・換算式を間違えないよう、手順書に例を載せておくのが鉄則です。

6) 安全の原則:施設の手順に従い、設備側でできることを固める

- 換気・拡散:局所的にガスが滞留しないよう、レイアウトと排気を見直し。

- 着火源管理:周辺の熱源・火花・静電気に注意。点検はチェックリスト化。

- インターロック:扉未閉・クランプ未完・排気未了では“検査開始”させない。

7) 導入シーケンス:小さく試して、段階的に広げる

- 現状レビュー:ヘリウム工程の流れ・治具・合否基準・ログを確認。

- PoC:水素対応検出器+仮治具で実サンプルを評価(バックグラウンド/感度/タクト)。

- 治具最適化:面当たり・押さえ・Oリング溝を詰めて再現性を作る。

- レシピ確定:パージ時間・安定待ち・再測条件・合否ログ形式を固定。

- 標準化:手順書・教育・定期点検・安全ルールまでセットで運用開始。

8) よくある落とし穴と回避策

- バックグラウンドが高止まり:パージ不足/計測ライン長すぎ。配管短縮とパージ見直し。

- 場所特定が難しい:吹き付けが広すぎ。スポット吹き+遮蔽で探索範囲を絞る。

- 誤判定が出る:クランプむら・座面の微小傷。治具の押さえ位置と面直しを先にやる。

まとめ:道具の前に“段取り”を整える

水素リークテスト自体は難しくありません。配管を短く・治具を堅実に・ゼロ点を儀式化。この三点で、急なヘリウム事情にも振り回されにくいラインになります。図面・治具写真・現行フローがあれば、まずは簡易レビューからご一緒します。無理のない切替手順、作りましょう。