こんにちは。現場でリーク検査を長く見てきた身として、「そろそろ自動化をきちんと考えたい」という声が増えてきたなぁ、と感じています。半導体や医療系の装置だと、とにかく再現性と立ち上がりの早さが命。人手の勘と経験だけに頼るやり方から、道具と工程で“仕組み化”する時代に入っています。今日は、ヘリウムリークテストの自動化を検討するときに、最初に押さえておきたい要点を、肩の力を抜いてまとめます。

1) まず整理:ヘリウムリークテストの基本

- 方式の使い分け

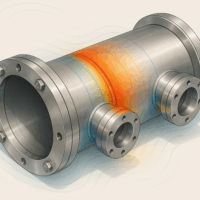

・真空法:ワークを真空に引いて外側からヘリウムを吹く(または加圧側から浸透)。微小リークに強く、真空装置との相性が良い。

・スニファ法:ワークをヘリウムで加圧して、外側からプローブで吸い込む。現場でのピンポイント探索に向く。 - ヘリウムを使う理由:背景濃度が低く、分子が軽くて漏れやすい=検出しやすい。

- 注意点:背景濃度の上振れ(周囲への滞留)、配管や治具の残留。換気・パージ・ゼロ点の取り直しが効きます。

2) 自動化の設計は「流体系 × 治具 × シーケンス」

流体系(配管・バルブ)

- 計測ラインは短く・シンプルに:デッドボリュームを作らない。

- バルブ役割の明確化:粗排気/計測/ベント/ヘリウム導入でライン分離。

- パージ手順を工程に組み込む(前工程の残留ヘリウムを飛ばす)。

治具(クランプ・シール)

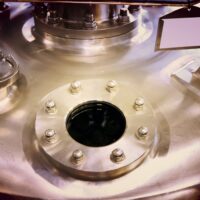

- シール面の平面度+押さえ力の均一:Oリング溝寸法と圧縮率を図面で固定。

- 段取り替え想定:兼用治具は位置決めピンとクランプ点の再現性が肝。

- クリーン度:粉・油膜は敵。洗浄と乾燥を“工程”化。

シーケンス(例)

- 前パージ(外気/N₂)

- 粗排気 → 安定待ち

- 計測ライン切替 → ゼロ点確認

- ヘリウム導入(真空法)またはワーク加圧(スニファ)

- 計測 → 合否判定

- ベント/回収 → 次サイクルへ

※バックグラウンドが高ければ自動で再ゼロ、または再測定へリトライすると誤判定が減ります。

3) 閾値(合否)の決め方と“ゼロ点”の扱い

- 閾値は仕様から逆算:要求漏れ量 → 装置表示単位へ正しく換算(桁ズレ注意)。

- ゼロ点管理:開始前/シフト交代時/異常上振れ時に自動ゼロ取り直し。

- ドリフト対策:室温・治具温度の影響を見込み、短いパージ+待ち時間をレシピ化。

4) タクト短縮は「並列化」と「ムダ取り」

- 並列化:搬送と計測をかぶせ、タクトをずらして同時進行。

- ムダ取り:過剰なパージ/安定待ちを実測で最適化。

- ヘリウム使用量抑制:局所導入で残留低減→次サイクル立ち上がりも早い。

- ログ解析:履歴から待ち過ぎ/流量過多を可視化。

5) 品質保証:日常点検と校正、そして記録

- 日常点検:既知の微小リークを疑似ワークに仕込み、朝イチでワンショット。

- 校正:推奨周期に合わせ、現場は“再現性確認”重視。

- 記録:ワークID/レシピ/結果/再測フラグをCSV出力できると有用。

- インターロック:未クランプ/扉未閉/排気未完了で計測に入らない。

6) 当社の運用ノウハウ(“足回り”を詰めます)

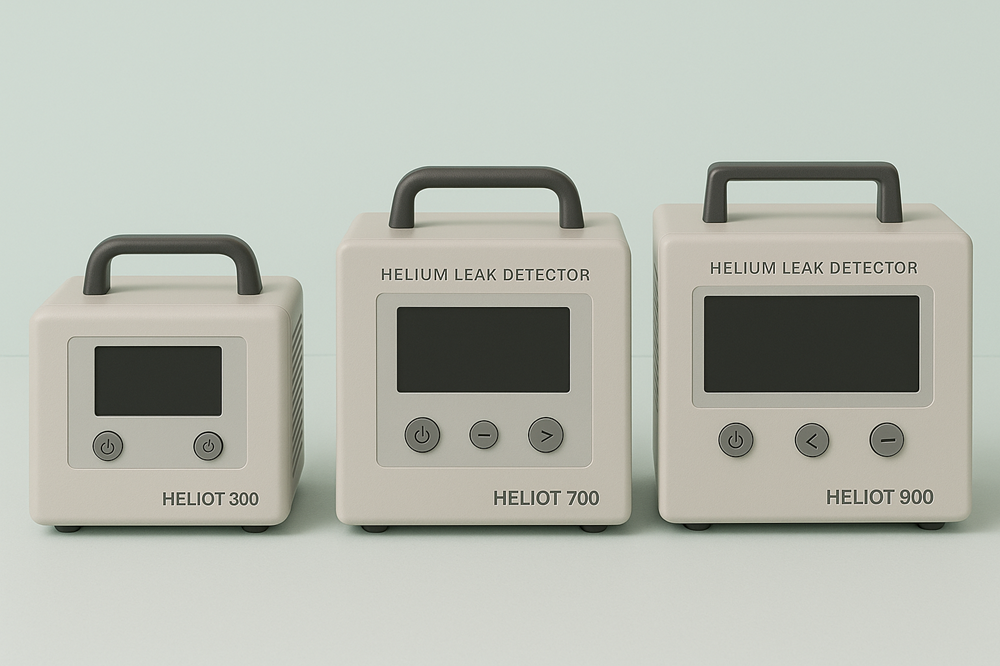

- 検出器:ヘリウムリークディテクタ HELIOT 300/700/900 を運用。ワークに合わせ測定レンジと応答の安定化を最優先。

- 治具最適化:面当たり、Oリング溝、押さえピッチの3点で過検知を抑制。

- 過検知・過判定回避:バックグラウンド上昇時は自動でパージ→再ゼロ→再測定に戻す。閾値は余裕を持つ。

- その場リワーク:溶接・座面修正まで同一ラインで実施→再検査まで一気通貫。

7) 既存ラインへの“後付け”は段階導入が安全

- 手動 → 半自動 → 全自動の三段階で設計(失敗が少ない)。

- 既存のポンプ・配管を活かし、バルブユニットと治具から導入がコスパ良。

- PLC/シーケンサ連携:最初はI/O(スタート・合否・異常)だけでも十分。ログは後から拡張。

8) よくある“つまずき”と対処のメモ

- 計測が安定しない:計測ライン長すぎ/デッドボリューム大 → 配管短縮・継手整理。

- 毎回バックグラウンド高め:パージ不足/周囲での漏れ/治具シール甘い。

- 合否が日によって揺れる:室温・治具温度 → 固定時間待ちではなく収束判定へ。

- スニファで特定できない:吹き付け広すぎ → スポット吹き+遮蔽で範囲を絞る。

9) まずは“図面か現物”を見せてください(進め方の例)

- 現状ヒアリング:要求漏れ量/現行タクト/ワーク形状

- 治具案のラフ:シール方式・クランプ方法・レシピ骨子

- 簡易PoC:既存検出器+仮治具で実サンプルをテスト

- 本設計:バルブユニット・配管・I/O・データ出力

- 立ち上げ・教育:日常点検と“困ったときの戻り方”

さいごに

リーク検査の自動化は、特別なことをしているわけではありません。配管をすっきりさせ、治具の押さえをきちんと作り、シーケンスを欲張らずに回す。そして、ゼロ点とログを丁寧に扱う。これだけで、現場の“うっかり”がぐっと減ります。

当社は、ヘリウムリークディテクタ(HELIOT 300/700/900)の運用に加え、溶接・座面修正・リーク再検査までワンストップ対応。「まずは手動から半自動に」「既存装置に後付けしたい」といった相談も大歓迎です。図面PDFやSTEP、あるいは現物をお持ちいただければ、簡易レビューから一緒に段取りを組んでいきます。

――現場がラクになって、品質が上がって、タクトも詰まる。そんな自動化を一緒に作りましょう。