こんにちは。今回は「高温で使う真空部品」について、実際の現場でよく聞く疑問や、材質・構造の選び方を中心にお話ししたいと思います。

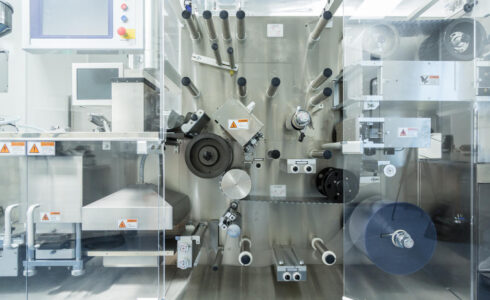

最近は、半導体製造や熱処理装置などで、真空×高温の環境が当たり前になってきています。150℃くらいならまだしも、300℃を超える環境や、一部では500℃以上の仕様まで出てきていて、部品の材質や構造をしっかり考えないとトラブルにつながるケースもあります。

「この材質で耐えられるの?」「膨張して変形しない?」「ガスケット、溶けない?」といった、設計段階で気になる点を整理していきます。

高温対応が求められる代表的な用途

以下のような装置では、高温耐性を求められる場面がよくあります:

- 半導体プロセス装置(エッチング、CVDなど)

- 熱処理炉(真空焼入れ、脱ガス処理)

- 分析装置(熱脱着、元素分析など)

- 材料研究用チャンバー(耐熱試験)

真空環境では、熱の逃げ場が少なく、温度上昇が急激になることもあるため、材質選定と熱応力対策が非常に重要です。

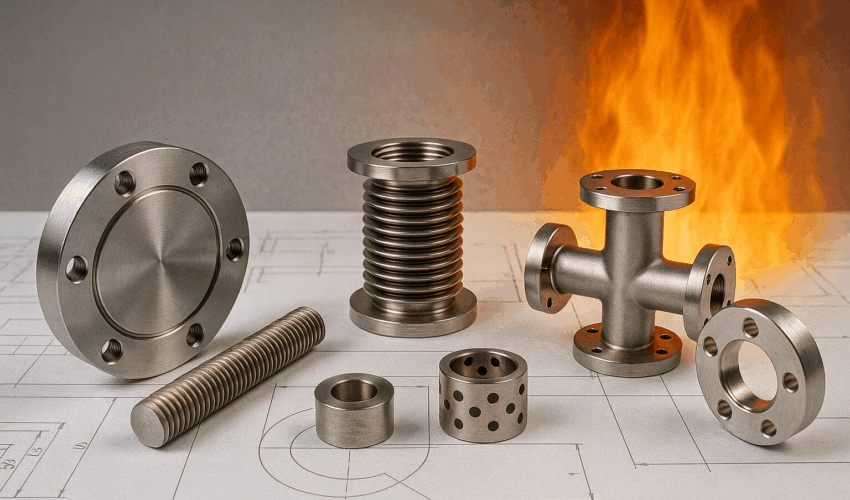

高温で使われる代表的な材質

SUS316L

耐食性・耐熱性ともにバランスが良く、200℃〜300℃程度までなら安定して使えます。半導体装置でも広く使われている定番素材です。

インコネル(INCONEL 600 / 625)

800℃以上の環境でも使えるニッケル系耐熱合金。熱膨張が小さく、酸化にも強いので、長期安定性が求められる場面に向いています。

チタン

軽量で耐薬品性・耐熱性に優れるが、価格と加工性がネック。用途は限定されますが、一部の試験装置では採用実績があります。

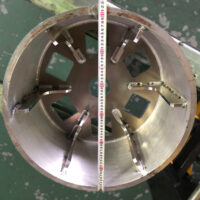

構造設計で気をつけるポイント

熱膨張差による応力集中

異種金属間や、厚みの違いで熱膨張が不均一になり、接合部に無理な力がかかると、歪みやリークの原因になります。

フランジの変形・ガスケットのへたり

高温では金属自体が少しずつ変形するため、平面度が保てなくなったり、メタルガスケットが再利用できなくなることも。

アウトガス対策

高温になると、素材や残留物からガスが出ることがあります。材質の選定や、表面洗浄・ベーキング処理などで対策を取る必要があります。

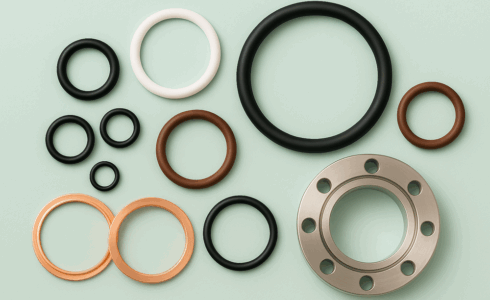

シール材と接合方法の注意点

- Oリングは高温では不可(変形・劣化) → メタルガスケットが基本

- 接合方法は溶接(TIG、EBW)が基本。ろう付け(ブレージング)も一部OK

- 異種金属の接合では、熱応力やガルバニック腐食に注意が必要

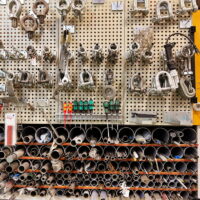

当社での対応事例とノウハウ

材質の変更+構造最適化

元々アルミだった装置構造を、SUS316Lベースに変更。フランジ部の応力解析を行い、溶接による応力集中も抑えた設計に。

高温対応フランジの製作とリーク検査

高温で使うICFフランジを新規設計・製作。焼成処理後にHELIOTでリーク検査を行い、量産装置に採用されました。

メタルガスケット対応への切替提案

既存装置でOリング仕様だった部分を、メタルガスケット対応に改造。脱ガス対策も含めて、半導体ラインの品質基準を満たしました。

さいごに:高温対応は“材質×構造×実績”で決まる

高温下で使う真空部品は、ただ「耐熱材質を選べばいい」わけではなく、構造設計・接合・シール材、すべてをセットで考える必要があります。

当社では、材質の選定から構造提案、加工、リークチェックまで一貫して対応しています。

図面がなくても、使用環境やご希望をもとに最適な形をご提案できますので、東大阪の真空屋ヒロテックにご相談を!ヒーターやセンサー関係も対応可能ですので。