こんにちは。今回は「真空装置のメンテナンス」についてお話ししたいと思います。

真空技術は、半導体製造、医療機器、研究開発など、多くの分野で活用されていますが、長期間安定した性能を維持するためには、定期的なメンテナンスが欠かせません。特に、真空漏れは装置の性能を左右する大きな課題です。

「最近、真空度が下がっている気がする…」

「装置の効率が落ちてきたが、原因がわからない…」

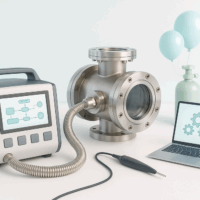

そんなときに役立つのがリークチェッカーを使った真空漏れ対策です。

本記事では、真空装置のメンテナンス方法、真空漏れを防ぐための対策、そしてリークチェッカーの活用方法について詳しく解説していきます。

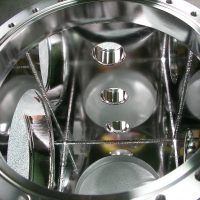

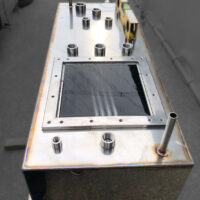

1. 真空装置の基本構造と定期メンテナンスの必要性

まずは、真空装置の基本的な構造を理解し、それぞれの部品がどのような役割を果たしているのかを見ていきましょう。

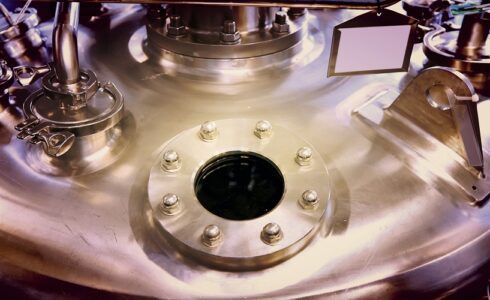

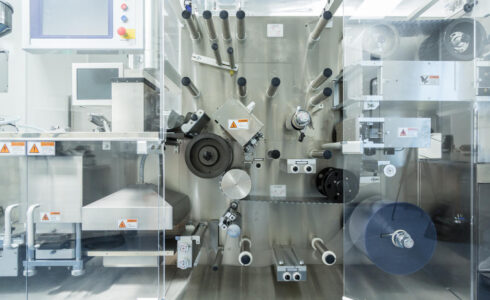

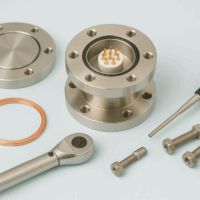

真空装置の主な構成部品

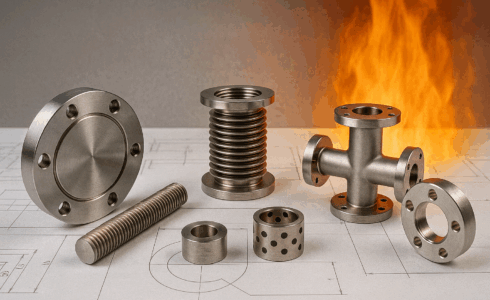

真空装置は、いくつかの重要な部品で構成されています。代表的なものを紹介します。

- 真空ポンプ:空気を排出し、真空環境を作る装置の心臓部。

- バルブ:真空環境の制御や圧力調整を行う。

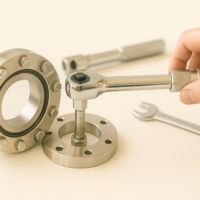

- ガスケット・シール:部品同士の接続部からの空気漏れを防ぐ。

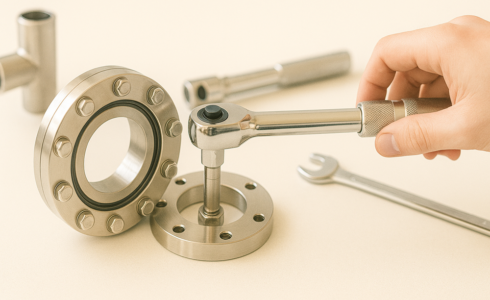

- フランジ:各部品を固定し、気密性を確保する。

- フィルター:真空ライン内の異物を取り除き、システムの清浄度を保つ。

これらの部品が一つでも劣化すると、装置全体の真空性能が低下し、効率が落ちてしまいます。

定期メンテナンスの必要性

真空装置は、常に高い気密性を維持しなければなりません。しかし、長年使用していると、部品の摩耗や汚れの蓄積によって真空性能が低下することがあります。そこで、定期的なメンテナンスが重要になります。

メンテナンスの頻度と内容

| 毎日 | 圧力計・ポンプの動作確認、異常音・振動チェック |

|---|---|

| 毎月 | フィルターの清掃、バルブの動作確認 |

| 半年ごと | ガスケット・シールの点検、リークテスト実施 |

| 1年ごと | ポンプのオーバーホール、フランジの締め直し |

特に、半年ごとのリークテストは、目に見えない微細な真空漏れを発見するために不可欠です。

2. 真空漏れ対策の重要性と発生要因

真空漏れは、装置の性能に大きな影響を与えます。ここでは、真空漏れが発生する主な原因と、その影響について説明します。

真空漏れの主な原因

- ガスケット・Oリングの劣化

→ 長年の使用による摩耗や硬化が原因で、シール性が低下。 - 配管や接続部の締め付け不良

→ 定期的にボルトの緩みをチェックし、適切なトルクで締め付けることが必要。 - バルブやフランジの摩耗

→ 継続使用により摩耗が進み、気密性が低下。

真空漏れによる影響

- 装置の性能低下

→ 適切な真空度が維持できず、処理速度や精度が落ちる。 - 生産ロスの増加

→ 半導体や精密機器の製造において、不良品の増加につながる。 - メンテナンスコストの増加

→ 重大な漏れが発生すると、修理や部品交換のコストがかさむ。

3. リークチェッカーを活用した真空漏れの検出方法

代表的なリークチェッカーの種類

| ヘリウムリークディテクター | 高感度で微細な漏れを検出できる。半導体業界で多用。 |

|---|---|

| 圧力降下テスト | 簡易的な方法で、時間経過による圧力の変化を測定。 |

| バブルテスト | 接続部に石鹸水を塗布し、漏れがあると泡が発生する。 |

リークチェッカーの導入メリット

- 早期の漏れ発見で修理コストを削減

- 生産ラインの稼働率向上

- 装置の寿命延長につながる

4. 真空装置のメンテナンス事例と成功例

半導体製造業での事例

ある半導体工場では、リークチェッカーを導入し、真空漏れ検査を強化したところ、装置のダウンタイムが約30%削減されました。さらに、定期的なメンテナンス計画を立てることで、修理コストも低減しました。

研究機関での成功例

大学の研究機関では、真空チャンバーの定期点検にリークチェッカーを活用し、実験環境の安定性を向上させることに成功しました。特に、高精度な測定が求められる環境では、リークチェッカーの活用が不可欠です。

5. まとめ|真空メンテナンスの重要性と対策

今回は、真空装置のメンテナンスと真空漏れ対策について解説しました。装置の安定稼働を維持するためには、定期的な点検と適切なメンテナンスが不可欠です。

✔ まとめ

✅ 日常点検で異常を早期発見

✅ 半年ごとのリークテストを実施

✅ リークチェッカーを活用し、効率的な漏れ検査を行う

これらのポイントを押さえることで、装置の寿命を延ばし、トラブルを未然に防ぐことができます。

もし、「メンテナンスをどう進めるべきかわからない」「リークチェッカーの導入を検討している」という方がいれば、お気軽にご相談ください。装置の安定運用をサポートいたします!