どうも、おじさんです。ここ数年、「3Dプリントした樹脂部品、真空で使える?」「PEEKってベーク何度まで平気?」って相談が増えてます。結論から言うと、使いどころと作り方を外さなければ“いける場面はある”。ただし金属・セラミック並み(特にUHV)の扱いを期待すると、たいてい無理が出ます。この記事では、材料の目安・3Dプリント固有の注意・ベークとアウトガスの“現場プロトコル”を、根拠ベースで噛み砕いておきます。

目次

樹脂を真空で使う基本方針:どのラインまで攻める?

- 樹脂は金属・セラミックよりアウトガスが多い(吸湿もしやすい)。UHVや高温ベーク常用の箇所は原則NG。

- 使うなら“補助部品”の役割(スペーサ、絶縁、治具、ケーブルクランプ等)が安全。

- 3Dプリントは内部空隙(ポーラス)が宿命。ここをどう抑えるかで真空適合が決まる。

主要材料の“実務目安”

PEEK(ポリエーテルエーテルケトン)

- Tg≈143℃、融点≈343℃。空気中の連続使用温度は高めだが、真空ベークは150〜200℃級を上限目安(装置規程・グレード・形状で要確認)。

- 樹脂の中ではアウトガスが少なめ。十分なプレベーク+乾燥でHV用途は実務採用例が多い。

- 電気絶縁・フィクスチャ・小型スペーサなどに好適。高荷重×高温はクリープ要注意。

PEI(ULTEM等)

- Tg≈217℃。実務では150℃級のベークまでを上限目安にしておくと破綻しにくい。

- PEEKほどではないが真空適性は比較的良好。コスト・加工性で選ばれることも。

PTFE(フッ素樹脂)

- 耐熱・耐薬品は強いが、冷間流動やガス透過の面で制約あり。シール・ガイドなど限定用途向け。

ナイロン(PA12など、SLSの定番)

- 3Dプリントでは主力だが、吸湿とアウトガスが大きい。UHVは原則不可、HVでもプレベーク強めに。

※「NASA低アウトガス」(ASTM E595のTML/CVCM)を謳うグレードも、形状・仕上げ・洗浄・乾燥・ベーク条件で挙動が変わります。カタログ値は第一近似として扱い、実測で詰めるのが安全です。

3Dプリント特有の“落とし穴”と回避策

ポーラス(内部空隙)=バーチャルリークの温床

- FDM/FFFは層間・インフィル隙間、SLSは焼結粒界に微細空隙が残りがち。外気と連通するとガスが長引く。

- 対策:高充填でもゼロにはならないので、外周パス厚め、積層方向を真空側に平行、肉厚確保で連通しにくく。

- 仕上げ:外周1〜2mmを切削で“スキン”取りすると層間開口が露出しにくい(形状許容次第)。

表面粗さ・未溶着・粉残り

- SLSは未焼結粉の残留がアウトガス源。ブラスト→超音波→乾燥→ベークで徹底除去。

- 薬剤スムージングは素材により有効だが、薬剤残渣が逆効果も。PEEKは機械仕上げ+洗浄が無難。

コーティング・含浸

- エポキシ含浸等は密封性向上の一方で新たなアウトガス源にもなり得る。採用前にRGAで要確認。

- 低温成膜(薄膜酸化物など)はバリア性が上がる可能性も、熱サイクル割れに注意。必ず予備試験。

洗浄〜乾燥〜ベーク:現場プロトコル

1) 洗浄

- 脱脂→純水リンス→乾燥が基本(材料適合を確認)。複雑形状は超音波+圧空ブローで残液ゼロへ。

2) 乾燥(大気)

- まずは80〜100℃で数時間〜一晩。吸湿分を抜く。

3) 真空ベーク(目安)

- PEEK:120〜150℃×12〜24hで様子見→RGA/ベース圧が安定なら170〜200℃へ段階アップ(歪み・クリープ常時監視)。

- PEI:120〜150℃級を上限目安。長時間は反り・寸法変化に注意。

- PA12:80〜100℃でやさしく。高温は変色・劣化・変形のもと。

4) 昇温プロファイル

- 装置規程に従い、緩やか昇温(例:〜20℃/h)と自然冷却。急熱・急冷は反り・マイクロクラックの原因。

RGA・リーク・ログ:判断は“数字”で

- RGA:H2O(m/z 18)と炭化水素の減衰を追跡。ベーク再開→再計測で改善度を見える化。

- リーク試験:樹脂は取り合い部の形状由来(虚漏れ)を疑う。袋掛け・スポット吹きで反応を確認。

- ポンプダウンカーブ:立ち上げ毎に保存。傾きの変化が改善の指標。

設計のコツ:まず“逃げ道”、次に“固定”

- 盲穴・重ね面・毛細隙間を作らない(微小ベント溝、R/C、ベントスクリュー等)。

- 樹脂は熱膨張が大きい。無応力取り付け(スロット穴・フローティング)で歪みをためない。

- 絶縁や治具は樹脂、シール・強度は金属で担保──この役割分担が現実的。

3Dプリントか? 切削か?

- 寸法安定と真空適合を最優先するなら、PEEK丸棒/板の切削が王道(コストは上がるが再現性◯)。

- 3Dプリントでしか作れない内部形状は魅力。外周切削+厚外周+プレベーク強化で歩留まりを上げる。

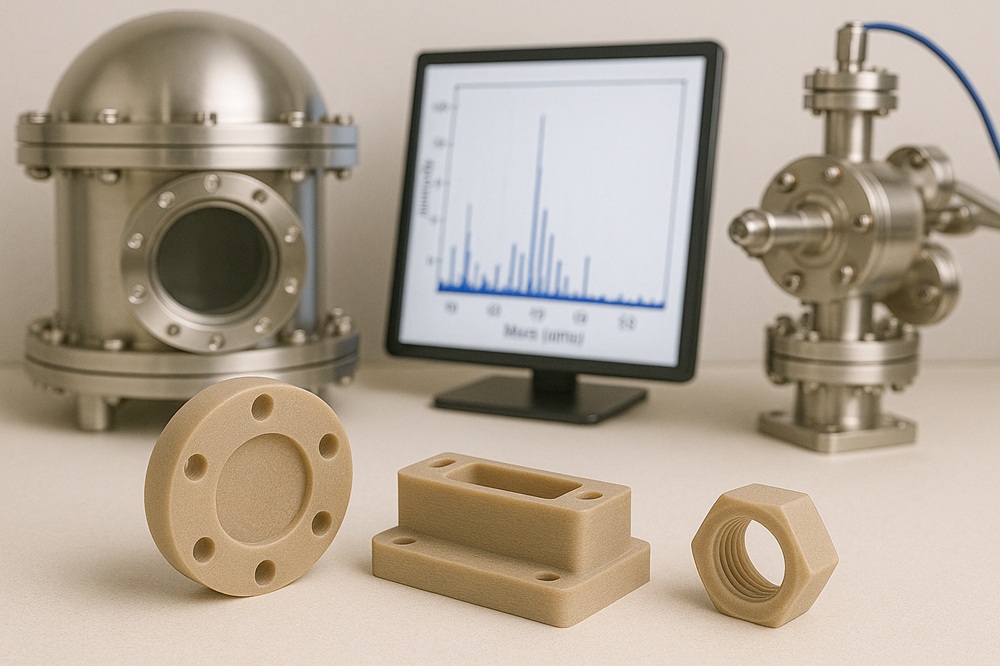

可否判定のサンプルフロー

- サンプル3種(3Dプリント品/切削品/表面処理あり)を同一形状で用意。

- 洗浄→乾燥→150℃級ベーク(材に応じて)→RGA/リーク/ポンプダウン測定。

- NG要因が出たら、外周切削・ベーク延長・表面処理の有無を組み合わせて再試験。

- 合格基準(許容ベース圧・RGA指標・温度履歴)をドキュメント化して量産へ。

まとめ:PEEKは“いける”。ただし段取り命(UHVは慎重)

PEEKは樹脂の中では真空相性が良い部類。でも、形状(ポーラス)・洗浄・乾燥・ベーク・固定方法のどれかを外すと、トラブルは長引きます。UHVを狙うなら金属・セラミック優先、樹脂は補助に。試作段階でRGA・リーク・ポンプダウンを回し、数字で“OKライン”を決めておくのが近道です。図面と使用条件をいただければ、最適な作り方(3Dプリント/切削、温度プロファイル、仕上げ)までセットでご提案します。

アイデア出しだけでもOK!一度ご相談ください。