こんにちは。今回は「真空チャンバーの熱ひずみ」と「溶接設計」について、できるだけやさしく、現場で感じていることに寄り添うような形でお話ししていきます。

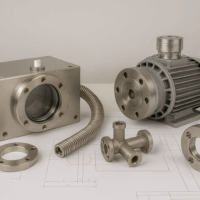

最近では、半導体製造装置や研究機器などで使われる真空チャンバーに対して、以前にも増して高い精度や気密性が求められるようになってきましたよね。その中でも、「溶接による熱ひずみ」が原因で、部品が歪んでしまったり、リークが止まらなかったり……。そんな困りごと、現場でもちょこちょこ耳にします。

この記事では、熱ひずみがどうして起こるのか、それを事前にどう防ぐか、溶接時の工夫や検査とのつながりまで、現場目線でざっくばらんにまとめてみました。

なぜ今、熱ひずみと溶接設計が注目されるのか?

昔と比べて、チャンバーに対して求められる条件はだいぶ厳しくなっています。たとえば、「リークゼロでお願いします」とか、「ミクロン単位で寸法公差を抑えてください」といった要求も、いまや珍しくありません。

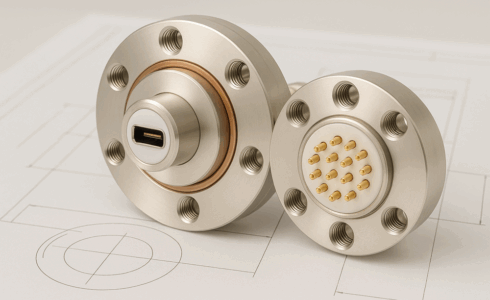

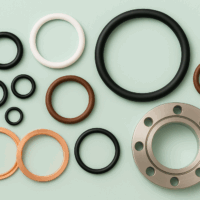

でも、いくら図面上で寸法通りにしても、溶接すると熱で歪んじゃう。そこでリークが出たり、フランジが歪んでOリングがうまく収まらなかったり。実はよくある話なんです。

そういうわけで、今は設計の段階から「ひずみにどう対応するか」をしっかり考えておくのが、とっても大事になってきてるんです。

真空チャンバーにおける熱ひずみって?

熱ひずみというのは、簡単に言うと「溶接の熱で部品が動いちゃう」ってことです。溶接中は金属が一気に加熱されて、そのあと冷めるときにギュッと縮む。これが部分的に起こるので、全体のバランスが崩れてしまうんですね。

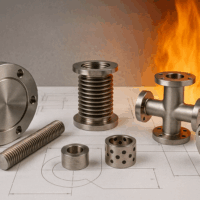

たとえば、フランジの周りに熱が集中すると、全体が歪んでしまい、Oリングの溝に影響が出たり、隙間が生まれてリークの原因になったりします。

また、違う材料同士をつなぐ場合(たとえばステンレスとアルミとか)、熱膨張の差でさらに歪みやすくなります。

設計段階でできる熱ひずみ対策

板厚やサイズのバランスをとる

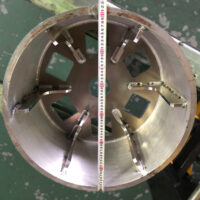

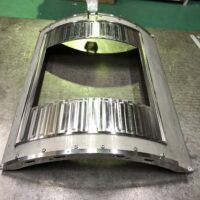

大きくて厚い板を一体で作ろうとすると、溶接時に熱が逃げにくくなって歪みやすくなります。リブを入れたり、部品を分割して溶接順序を工夫したり、そういう小さな工夫の積み重ねが大事なんです。

フランジや開口部の補強を考える

ここは熱が集中しやすくて、歪みの出やすいところ。補強プレートや肉盛り構造を入れることで、変形を抑えることができます。

材料選びにも一工夫

ステンレス(SUS304やSUS316)やアルミ、チタンなど、材料によって熱の伝わり方が違います。ひずみに強い素材を選んだり、異種金属を使うときは熱膨張の違いを設計に反映させたりすると、トラブルが減りますよ。

シミュレーションもおすすめ

最近はCAE(構造解析)ツールを使って、事前に「ここが歪みそうだな」という予測をすることもできるので、できるだけ早い段階で検討しておくと後が楽です。

溶接現場での対策は?

TIG溶接の活用

精密な仕上がりを求められる真空チャンバーでは、TIG溶接がよく使われます。アーク溶接に比べて熱の影響が少ないので、ひずみも抑えやすいんです。

仮付けの段取りをしっかり

仮付けで位置をしっかり固定しておくと、本溶接のときに部品がズレにくくなります。あと、溶接する順番を左右対称にしたり、交互に進めたりする「バランス溶接」も効果的です。

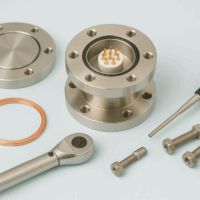

専用ジグで歪みを抑える

治具(じぐ)を使って物理的に抑え込むのも効果的です。当社でも製品ごとに専用治具を用意して、できるだけ歪みを出さないように工夫しています。

クリーン環境での溶接

異物や酸化被膜が残ってしまうと、リークの原因になります。私たちの現場ではクリーンな環境での溶接にも対応していて、見た目も中身もきれいに仕上げています。

歪みが出たときの検査と修正の流れ

仮に、溶接後にちょっとした歪みや漏れが出てしまっても、その場で見つけて、すぐ対応できるのが理想ですよね。

当社では、HELIOT(ヘリオット)シリーズのヘリウムリークディテクタを使って、微細なリークも正確にチェックしています。

リークが見つかれば、そのまま再溶接→再検査、という流れで対応できるので、時間のロスも少なく、仕上がりにも自信を持てます。

よくあるご相談とその対応例

- 開口部の変形が心配 → リブを入れて補強したり、フランジ形状を見直したりしています。

- 薄板で作りたいけど歪みが出る → TIG溶接+拘束治具+点溶接の組み合わせで対応しています。

- 大きいサイズでも精度を保てる? → 分割構造にして、仮組み→本溶接→再調整の流れで作ってます。

こういった相談には、設計から製造・検査まで一貫して対応できる体制だからこそ、スムーズにお応えできています。

最後に:ひずみとうまく付き合っていくために

真空チャンバーの製作では、熱ひずみはどうしても避けて通れません。でも、「ちょっと先回りしておく」「事前に知っておく」ことで、だいぶ防げるものなんです。

設計・溶接・検査がうまく連携することで、歪みの影響を最小限に抑えた品質づくりができます。

私たちは、図面段階からのご相談も歓迎しています。

- 板厚や開口部で悩んでいる

- 異種金属の接合が不安

- 試作前に構造を一緒に見てほしい

そんなときは、ぜひお気軽にお声がけください。技術者同士の目線で、現場に寄り添ったご提案をさせていただきます。ここまでお読みいただき、ありがとうございました!