こんにちは。今回は「真空溶接とリークテストの連携」について、現場での実例を交えながらご紹介したいと思います。溶接と検査をバラバラで外注している企業様も多いかと思いますが、実はこの二つを一貫して対応することで、製品品質にも納期にも大きな違いが出てきます。

この記事では、なぜ真空溶接とリークテストを組み合わせるのが効果的なのか、そしてそれを自社内で完結できるメリットについて、わかりやすくお話ししていきます。

なぜ真空溶接とリークテストは連携すべきなのか?

真空装置や真空部品に求められるのは、なんといっても”気密性“です。

特に半導体や医療、分析機器といった分野では、ほんのわずかなリークも大きな問題になります。そのため、製造工程での「溶接」と「リークテスト」は、まさに両輪。どちらか片方では不十分で、しっかり連携させることが重要です。

たとえば、溶接した直後にそのままリークテストができれば、問題箇所の修正もスムーズ。再搬送の手間や時間を省けるうえ、検査と修理の繰り返しにもすぐ対応できます。

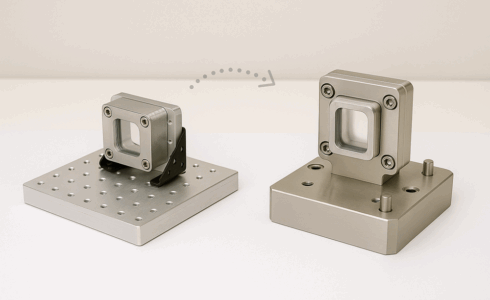

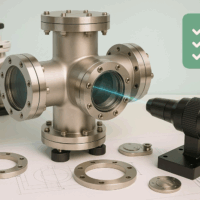

ヘリウムリークテストとは?高感度な気密検査技術

当社では、ヘリウムリークテストという高感度な検査方法を導入しています。

これは、ごく微細な漏れも検出できる非破壊検査法で、真空機器や気密容器の品質保証には欠かせない技術です。

当社が所有しているのは、

- HELIOT 300シリーズ

- HELIOT 700シリーズ

- HELIOT 900シリーズ

と、用途に応じた3シリーズのリークディテクタを完備。中でも900シリーズは、より高感度・高速応答性を備え、最終検査にも対応できるハイスペックモデルです。

これらを駆使することで、作業現場に合わせた柔軟なリークチェックが可能です。

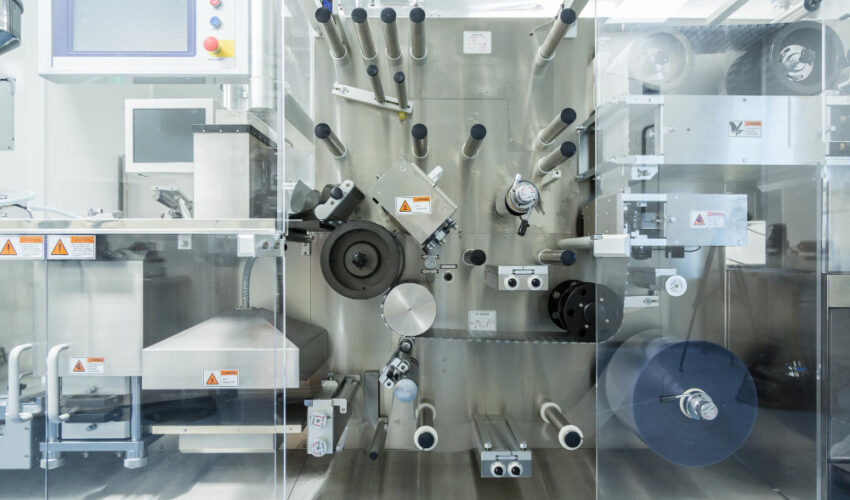

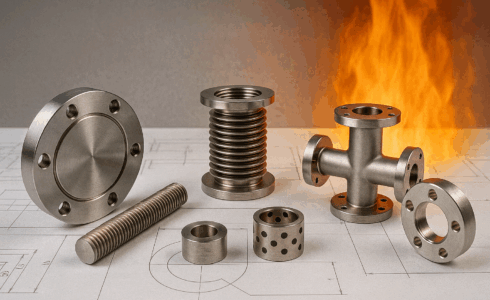

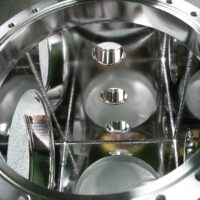

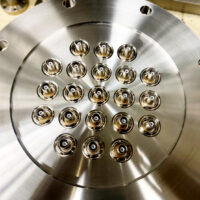

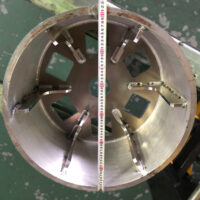

真空溶接とは?気密性を左右する重要工程

真空溶接とは、酸化などの影響を受けずに、金属部品を密着接合するための技術です。なかでも、TIG溶接を中心に、精密な仕上がりが求められる分野で多く活用されています。

真空環境での溶接は、外気との接触を最小限に抑えられるため、酸化や異物混入のリスクが低く、結果として高い気密性を確保できます。

当社では、部品サイズや材質に応じた溶接体制を整えており、ステンレス、アルミなど幅広い素材に対応。もちろん、溶接後はすぐにリークテストを実施する体制も万全です。

検査→溶接→再検査まで一貫対応できるメリット

弊社の特長は、「検査→溶接→再検査」までをすべて社内で完結できることです。

一般的には、

- 検査は外注A社

- 溶接は外注B社

- 再検査はまた外注A社へ…

というように工程が分断されがちです。しかし当社では、

- 溶接不良をその場で修正

- 修正後すぐに再検査

- 必要があれば再溶接まで即対応

と、製品の気密性を担保しながら作業を止めることなく進められます。

また、HELIOT 900シリーズを使った高感度な最終検査により、出荷前の最終チェックも万全です。

よくある課題と当社の対応力

製造現場では、こんな課題を耳にすることがあります。

- 「外注に出すたびに納期が延びる…」

- 「検査精度がバラついて不安…」

- 「溶接後の不具合が戻ってくる…」

当社では、すべての工程を一元管理しているため、

- 検査基準の統一

- 不具合の即時対応

- 余分なコスト・時間の削減

が可能です。真空部品の製作から仕上げまで、ワンストップでの対応が強みです。

精度・スピード・信頼性の高い対応を

真空溶接とリークテストは、いわば品質保証の両輪です。

当社のように、

- 検査機器(HELIOTシリーズ)を揃え、

- 真空環境下での精密溶接ができ、

- 検査と溶接を連携できる体制がある

ことは、製品の信頼性を高める上で大きなアドバンテージとなります。

お困りの製品や難易度の高いご相談も、ぜひ一度お気軽にご相談ください。試作から量産まで、確かな設備と技術でサポートさせていただきます。

真空の漏れについての対策など、ご相談は、東大阪の真空屋ヒロテックへ!